Способы и устройства для нанесения покрытий — Покрытия литейных форм

Выбор составов для покрытия поверхности литейных форм, стержней или моделей – B22C 3/00

Изобретение относится к металлургии. Композит содержит, мас.%: золь-гель продукт, синтезированный с помощью силиката натрия 20-30, смесь порошкообразных электрокорунда 20-30, двуокиси титана пигментной 2-10, двуокиси циркония 2-10, талька 5-15, каолина 20-30 и воду остальное. Обеспечивается повышение стойкости технологического оборудования для разливки металла. 2 табл., 1 пр.

Изобретение относится к черной металлургии и может быть использовано в качестве компонента огнеупорных смесей для торкретирования металлургических агрегатов, керамического клея для периклазохромитовых, шамотных и других огнеупоров, защитного материала от высокотемпературной коррозии металлических конструкций, технологической оснастки для разливки стали, литейных металлических форм. Жидкая огнеупорная композиция включает следующие компоненты в соотношении, мас.%: электрокорунд 20-40; тальк 20-40; пигмент железоокисный 1-5; двуокись титана пигментная 1-5, двуокись циркония 1-5; золь-гель продукт, синтезированный из силиката натрия, — остальное. Обеспечивается увеличение срока службы тепловых агрегатов, металлургических установок, графитовых электродов, снижение эксплуатационных затрат. 2 табл.

Изобретение относится к литейному производству. Краска содержит жидкость-носитель, порошкообразный огнеупорный материал и восстановитель. В качестве жидкости-носителя используют воду или спирт, содержащий 1-10 атомов углерода, или смесь воды и летучего органического компонента, имеющего температуру кипения ниже 130°C. В качестве восстановителя используют сополимер стирола. Обеспечивается снижение газовых дефектов в отливках. 4 н. и 12 з.п. ф-лы, 2 табл., 2 пр.

Изобретение относится к области металлургии, в частности к материалам, предназначенным для защиты рабочей поверхности огнеупорных футеровок от окисления, коррозионного и эрозионного действия металла и шлака, в частности сталеразливочных ковшей. Защитно-упрочняющее покрытие содержит, мас.%: огнеупорная глина 10-25, криолит 5-15, карбоксиметилпеллюлоза 1-5, двууглекислый натрий 1-5, алюминиевый порошок 65-80. Обеспечивается повышение стойкости огнеупорной футеровки. 2 табл.

Изобретение относится к получению антиадгезионных покрытий, например, на поверхности стеклопластиковых или металлических форм, используемых при получении различных изделий из полимерных композиционных материалов. Способ включает смешение эпоксидной смолы, активного разбавителя, порошка тетрафторэтилена и отвердителя и последующее нанесение смеси компонентов на поверхность. При этом эпоксидную смолу предварительно смешивают с порошком тетрафторэтилена, затем вводят активный разбавитель и отвердитель, выдерживают до получения заданной степени расслоения и отверждают, далее термообрабатывают при температуре 200-250°С и полируют. Компоненты смешивают при следующем соотношении, масс.ч.: эпоксидная смола — 100, активный разбавитель — 25-55, порошок тетрафторэтилена — 20-50, отвердитель — стехиометрическое количество. В качестве эпоксидной смолы используют эпоксиноволачные смолы с эпоксидным числом 24-25, в качестве активного разбавителя — глицидиловый эфир триэтиленгликоля, триглицидилфосфат, в качестве отвердителей — ароматические диамины и ангидриды кислот. Технический результат — повышение антиадгезионных свойств покрытий на поверхности стеклопластиковых и металлических форм. 2 табл.

Изобретение относится к технологии литейного производства. Противопригарная термостойкая краска содержит, мас.%: наполнитель 70-75, бентонит 2,5-4,5, сульфат алюминия 3,0-5,5, вода — остальное. По второму варианту краска содержит наполнитель, мас.%: наполнитель 70-75, — декстрин 3,5-4,5, бентонит 2,5-4,5, сульфат алюминия 3,0-5,5, вода — остальное. Достигается повышение вязкости и седиментационной устойчивости краски, что обеспечивает повышение качества поверхности отливки. 2 н.п. ф-лы, 2 табл.

Изобретение относится к литейному производству. Литейную форму нагревают до температуры 550-650°С. Затем форму извлекают из печи и на ее поверхность наносят обмазку, содержащую, вес.%: индустриальное масло 70-80, графитовый порошок 10-15, ультрадисперсный порошок оксидов металлов 10-15. После в литейную форму заливают многокомпонентную свинцовосодержащую бронзу и охлаждают до комнатной температуры на воздухе. Обеспечивается эффективное удаление газов из расплавленного металла, выравнивание структуры по сечению отливки и сфероидизация свинцовых включений. 1 ил., 1 пр.

Изобретение относится к литейному производству. Противопригарная термостойкая краска содержит наполнитель, бентонит и воду. В качестве наполнителя краска содержит цирконовый и хромитовый порошки при следующем содержании компонентов, мас.%: цирконовый 25-35, хромитовый 40-50, бентонит 2,5-4,5, вода остальное. Вариант краски в качестве наполнителя содержит порошки дистенсилиманита и оливина при следующем их содержании в мас.%: дистенсилиманит 35-45, оливин 30-35. Вариант краски в качестве наполнителя содержит магнезит и хромит при следующем их содержании в мас.%: магнезит 20-35, хромит 45-55. Обеспечивается повышение качества поверхности отливки за счет увеличения термостойкости краски. 3 н.п. ф-лы, 2 табл., 1 пр.

Заявленное изобретение относится к литейному производству. Перед заливкой расплава осуществляют нанесение специального покрытия в тех местах, где необходимо получить скругления на заготовке. Покрытие состоит из раствора порошка оксида магния со средним размером частиц не более 0,1 мм и индустриального масла. Толщина наносимого слоя раствора составляет 0,05-0,1 мм от радиуса получаемого скругления. Обеспечивается получение скругления радиусом от 1 до 12 мм. 3 ил.

Изобретение относится к литейному производству и может быть использовано для получения чугунных отливок с модифицированным поверхностным слоем. В состав наноструктурированного покрытия входят наполнитель в виде пылевидного кварца, или электрокорунда, или графита, связующее и вода. Наполнитель имеет следующий фракционный состав, мас.%: 1-100 нм — не менее 10; 101 нм — 1 мкм — 20-50; 1,5-10 мкм — 20-60; 11-20 мкм — 5-15; более 20 мкм — остальное. В качестве связующего покрытие содержит крахмалит или лигносульфонат технический. Дополнительно покрытие содержит бентонит. По второму варианту покрытие содержит в качестве связующего жидкое стекло и дополнительно содержит феррохромовый шлак. Улучшается микроструктура поверхностного слоя отливок из серого чугуна. 2 н.п. ф-лы, 1 табл.

Изобретение относится к области литейного производства, в частности к противопригарным теплоизоляционным краскам, наносимым на внутреннюю поверхность крупногабаритных изложниц при изготовлении массивных износостойких бандажей методом центробежного литья. Противопригарная теплоизоляционная краска содержит синтетический огнеупорный наполнитель, в качестве которого используют карбид титана 39-42%, оксид натрия 7-9%, оксид алюминия 5-7%, оксид магния 5-7% и лак, содержащий порошок поливинилового спирта 3-5% и воду 97-95%. Компоненты взяты при следующем соотношении, мас.%: синтетический огнеупорный наполнитель 25-40, лак на основе поливинилового спирта 60-75. Обеспечивается регулирование скорости кристаллизации и размера зерна наружной рабочей поверхности центробежной отливки, повышение твердости и прочности металла в этой зоне. 2 табл., 1 пр.

Изобретение относится к области литейного производства. Разделительное покрытие содержит нефтяную основу в виде индустриального масла, антифрикционную добавку и полиэтилсилоксановую жидкость ПЭС при следующем соотношении компонентов, мас.ч.: нефтяная основа 5-75, антифрикционная добавка 2-15, полиэтилсилоксановая жидкость (ПЭС) 20-40. Обеспечивается повышение противопригарных свойств покрытия, улучшение чистоты поверхности отливок. 1 з.п. ф-лы, 2 табл.

Изобретение относится к области литейного производства. Облицовочный материал содержит в мас.%: хромитовый песок 55-65 и дистен-силлиманит 45-35, средний размер зерна которого составляет 0,3-0,65 от среднего размера хромитового песка. Обеспечивается увеличение температуры спекания облицовки, уменьшение шероховатости поверхности, увеличение теплопроводности, уменьшение показателя смачиваемости жидким металлом, повышение технологичности нанесения облицовки. 6 табл.

Изобретение относится к литейному производству. Краска содержит в мас.%: электрокорунд 48-46, поливинилбутираль 1,3, наноструктурированный гидроксид алюминия 2-4 и растворитель. Введение наноструктурированного гидроксида алюминия уменьшает вязкость и повышает седиментационную устойчивость, кроющую и проникающую способности краски, повышает прочность покрытия на истираемость. 2 табл.

Изобретение относится к области литейного производства при изготовлении стальных отливок в литейных формах различного состава смесей. Для покрытия литейных форм и стержней разработан состав противопригарной краски, содержащей компоненты (мас.ч.): огнеупорного наполнителя — электрокорунда (100); стабилизатора — глина каолиновая (3÷7), активированная пирофосфатом натрия (0,0112÷0,0196), связующего — раствор винилацетата (9,2÷9,6) в поливиниловом спирте (0,57÷0,65); пластификатор -дибутилфталат (1,5÷1,8); растворитель — вода до влажности смеси ингредиентов 20-23% и плотности 1,8÷2,1 г/см 3 . В качестве огнеупорного наполнителя используется электроплавленный белый корунд с фракционным составом частиц, равным 20-40 мкм в количестве не менее 60%. В качестве стабилизатора — огнеупорная глина каолиновая с коллоидальностью не ниже 20%, активированная пирофосфатом натрия до создания щелочной среды рН=7÷9. Противопригарная краска обладает высокой седиментационной устойчивостью, тиксотропией, кроющей способностью и прочностью сцепления с поверхностью литейной формы, что существенно сокращает брак поверхности отливки (пригар, ужимины, засор). 2 з.п. ф-лы, 2 табл.

Изобретение относится к литейному производству, а именно к получению литых деталей с эмалевым покрытием. Способ включает изготовление формы из песчаной смеси по модели, нанесение на рабочую поверхность формы противопригарного покрытия, сборку формы и заливку ее жидким металлом. На слой противопригарного покрытия наносят слой толщиной не более 5 мм эмалевой керамической массы. Температура плавления эмалевой керамической массы ниже температуры заливаемого металла. Металл заливают при температуре на 150-200°С выше температуры его плавления. Обеспечивается формирование на отливке защитного эмалевого покрытия однородного по составу и толщине, стойкого в условиях высокотемпературной газовой коррозии.

Изобретение относится к литейному производству. Способ включает заливку расплава в форму с последующим его охлаждением, предварительную механическую обработку отливок. Для создания разрежения отливку подвергают вакуумной обработке в автоклаве. Затем отливку под давлением 0,1-0,8 МПа пропитывают пропиточным компаундом при следующем соотношении его компонентов, мас.%: олигоэфиракрилат 60,0-75,0, полиэфирная ненасыщенная смола 20,0-35,0, перекисный инициатор полимеризации 1,0-3,0, сиккатив 0,1-2,5, ингибитор 0,01-0,5. Обеспечивается повышение герметичности отливок. 1 табл.

Изобретение относится к области литейного производства. Способ включает нанесение на поверхность газифицируемой модели противопригарного покрытия. Перед нанесением противопригарного покрытия на поверхность модели наносят модифицирующие и легирующие поверхность изделия элементы в виде пасты или пудры. В качестве модифицирующих и легирующих элементов используют следующие элементы Al, Ti, V, Nb, Cr, Mo, W, Mn, Re, Ni, Co. Модификатор используют в виде порошкообразных материалов, имеющих крупность от 3 нм до 10 мкм. Достигается снижение содержания углерода в поверхностном слое отливки. 7 з.п. ф-лы.

Изобретение относится к области литейного производства. Паста содержит в мас.%: 57,2-69,1 кварца пылевидного, 6,0-45,9 каолина, 3,4-7,5 графита скрытокристаллического, 1,7-1,8 глины бентонитовой, 3,5-3,6 железоокисного пигмента, 0,07-0,08 формалина, 0,9-1,5 крахмалита, 0,07-0,08 борной кислоты, 0,7-5,4 бентона, 5,9-8,0 сажи отходов газоочистки, 0,7-5,0 пульвепбоперита и воды остальное. Для повышения плотности пасты в нее дополнительно добавляют 0,2-3,0 мас.% кварцевого песка. Достигается уменьшение износа технологического оборудования и улучшение санитарно-гигиенических условий труда обслуживающего персонала. 1 з.п.ф-лы, 2 табл.

Изобретение относится к литейному производству. Покрытие содержит, мас.%: отходы ванн травления 43-47%, отходы ванн фосфатирования 43-47%, декстрин 8-12%, вода остальное. Воду добавляют до плотности 1600 кг/м 3 . Достигается облегчение удаления пригара отливки и снижение глубины обезуглероженного слоя на стальных отливках. 3 табл.

Изобретение относится к литейному производству, в частности к составам противопригарных покрытий для литейных форм и стержней. Противопригарное покрытие содержит активированный, или обогащенный, или окисленный, или расширенный скрытокристаллический графит с зольностью 2-13% и размером частиц 2-20 мкм (29-56 мас.%), связующее (1,7-3,3 мас.%), бентонит (5,0-9,3 мас.%) и воду (остальное). Повышаются технологические свойства покрытия и сокращается расход сухих компонентов. 1 табл.

Изобретение может быть использовано при изготовлении отливок, работающих в условиях интенсивного износа трением. На поверхность литейной формы, предварительно нагретую до температуры 180-220°С, наносят покрытие следующего состава, мас.%: ультрадисперсный порошок оксидов металлов, выбранный из группы — Al 2 O 3 , MgO, CaO 20-25, со средним размером частиц менее 0,5 мкм, индустриальное масло — остальное. Покрытие обладает высокими теплоизолирующими свойствами, производит легирование поверхности отливки частицами ультрадисперсного порошка, приводит к получению заданной гетерофазной структуры.

Изобретение относится к области литейного производства. В состав жидкого стекла вводят кислотообразующий реагент. Наносят полученную краску на поверхность стержня, предварительно обработанную хлоридом меди. В качестве кислотообразующего реагента в состав жидкого стекла вводят сульфид натрия. Достигаются увеличение живучести краски, снижение времени отверждения красочного слоя и повышение качества покрытия.

Изобретение относится к литейному производству, в частности к противопригарным теплоизоляционным краскам для крупногабаритных изложниц. Краска содержит, мас.%: цирконовый порошок — 70-75, бентонит — 2,5-4,5, диспергатор 0,11-0,20, вода — остальное. В качестве диспергатора используют пенообразователь на основе -алифинов и пенорегулятор на основе полиметилполисилаксанов в соотношении 1,0:0,1. Применение краски обеспечивает высокую прочность и термостойкость покрытия с толщиной слоя 1,1-2,0 мм и увеличение срока службы изложниц, а полученные массивные заготовки имеют высокую чистоту поверхности. 2 табл.

Изобретение относится к литейному производству. Способ включает пропитку керамических изделий упрочняющим раствором, их сушку и последующую прокалку. Пропитку осуществляют упрочняющим раствором, содержащим в следующем соотношении компоненты, мас.%: 15-25 кремнийорганический лак и 75-85 этиловый спирт. Прокалку керамических изделий осуществляют не менее 1 ч при температуре 180-250°С. Достигается повышение прочности керамических изделий, а также повышение качества получаемых отливок. 3 з.п. ф-лы.

Изобретение относится к литейному производству, в частности к покрытиям, защищающим отливки и другие металлические изделия от коррозии за счет снижения скорости окисления. Защитное покрытие содержит следующие компоненты, мас.%: глина 49-51, бура 30,4-33, хлористый калий 5,6-5,8, сода 12,4-12,8. Защитное покрытие обеспечивает защиту поверхности металла от окисления.

Изобретение относится к литейному производству и может быть использовано преимущественно при получении стальных и чугунных отливок массой до 200 кг. Противопригарное покрытие содержит, мас.%: регенерированный продукт абразивного производства 80,0-87,0; неорганическое связующее — формовочная огнеупорная глина 5,0-6,0; органическое связующее — технический лигносульфонат (ЛСТ) 6,0-7,0; вода техническая — остальное. Регенерированный продукт абразивного производства содержит, мас.%: оксид алюминия Al 2 О 3 63,0-68,0; оксид кремния SiO 2 18,0-20,0; оксид кальция СаО 0,5-0,9; оксид магния MgO 0,6-0,8; оксид железа (III) Fe 2 O 3 3,0-6,0; оксид титана (IV) TiO 2 1,4-1,7; оксид хрома (III) Cr 2 O 3 остальное. Использование в качестве огнеупорного наполнителя регенерированного продукта абразивного производства приводит к повышению седиментационной устойчивости, кроющей и проникающей способности краски, образующей противопригарное покрытие, и повышению качества поверхности отливок. 1 з.п. ф-лы, 2 табл.

Изобретение относится к области литейного производства, в частности при производстве отливок из чугуна и стали. Покрытие содержит, мас.%: огнеупорный наполнитель 53,0-58,0; воду 22,0-24,0; лигносульфонат 17,5-19,5 и кремнийорганический олигомер, имеющий в качестве функциональных группировок гидросилановые группы, 2,5-3,5. В качестве кремнийорганического олигомера состав содержит 1,1-диметилтрисилан-3-ол следующей формулы: (СН 3 ) 2 SiH-SiH 2 -SiH 2 OH). Добавление 1,1-диметилтрисилан-3-ол приводит к повышению прочности и термостойкости противопригарного покрытия. 1 табл.

Изобретение относится к литейному производству и может быть использовано для литья по выплавляемым моделям, в частности деталей газотурбинного двигателя из суперсплавов. Литейный стержень из тугоплавкого металла имеет покрытие для обеспечения устойчивости к окислению во время обжига оболочковой литейной формы и защиты от вступления в реакцию и/или расплавления во время отливки. Покрытие содержит силикат алюминия, в других вариантах силицид, силикат циркония, оксиды, нитриды, карбиды. Покрытие может содержать оксид, выбранный из группы, состоящей из оксидов кальция, магния, алюминия, циркония, хрома, иттрия, кремния, гафния и их смесей. В другом варианте покрытие содержит нитрид, выбранный из группы, состоящей из нитрида кремния, сиалона, нитрида титана и их смесей. Описаны и другие варианты выполнения покрытия. Изобретение обеспечивает повышение стойкости стержней к окислению и понижение склонности стержней к образованию микротрещин. 13 н. и 5 з.п. ф-лы.

Изобретение может быть использовано в литейном производстве при центробежном литье медных сплавов. Плазмохимический ультрадисперсный порошок диоксида циркония в количестве 15-20 мас.% перемешивают с индустриальным маслом. Полученную смесь наносят на поверхность литейной формы, предварительно нагретой до температуры 150-170°С, толщиной 0,05-0,15 мм. Покрытие обладает высокими теплоизолирующими свойствами, имеет температуру плавления выше температуры расплавленного металла, устраняет приваривание металла к поверхности кокиля и пригар на отливке. 2 н.п. ф-лы.

Pereosnastka.ru

Способы и устройства для нанесения покрытий

Способы и устройства для нанесения покрытий

Способ нанесения покрытия должен обеспечивать равномерность слоя и его заданную толщину, достаточное сцепление с обрабатываемой поверхностью, высокую производительность и экономное расходование материалов. Учитывая, что в состав покрытий входят вещества, содержание которых в воздухе рабочих помещений строго ограничивается, принятый способ нанесения покрытий должен соответствовать требованиям охраны труда.

Нанесение сухих покрытий. Сухие противопригарные порошки (припылы) обычно наносят на форму, встряхивая над ее рабочей поверхностью матерчатый мешочек из редкой ткани, наполненной огнеупорным порошком. Чтобы припыл удерживался на стенках формы, его наносят тотчас же после удаления модели, пока поверхность формы еще не подсохла. Хорошо перед нанесением припыла форму сбрызнуть раствором сульфитно-дрожжевой бражки или патоки в воде.

Операция нанесения припыла связана с большим пылевыделе-нием. Чтобы исключить этот недостаток, предложено устройство позволяющее наносить припыл в замкнутом объеме с помощью сжатого воздуха.

В НИИ сантехники разработан способ нанесения сухих противопригарных покрытий на поверхность стержней с помощью вибрации. Способ основан на использовании эффекта уменьшения сил трения при вибрации. Это дает возможность заполнить поры уплотненной смеси в поверхностном слое огнеупорным порошком, создав при этом противопригарный слой. Покрытие наносят в виб-рокипящем порошке на вибростенде. Глубина проникновения покрытия достигает 6,5 мм.

Для нанесения на поверхность керамических форм пиролити-ческого углерода в лаборатории технологии литейных процессов Челябинского политехнического института создана установка, включающая устройство для приготовления реакционной газовой среды, нагревательную печь и систему для подачи газа к форме. Перед нанесением покрытия вначале приготовляют реакционную смесь углеводородного газа (пропан-бутана, метана, ацетилена) с инертным газом-носителем (аргоном, гелием, азотом). Для этого газы, помещенные в баллоны, направляют в смеситель, контролируя их расход ротаметрами.

Рис. 1. Установка для покрытия форм пиро-литическим углеродом: 1 — печь; 2 — пневмо-цилиндр; 3 — нижний песочный затвор; 4—поддон; 5 — дверцы печи; 6 — керамическая форма; 7 — верхний песочный затвор; 8 — пустотелая плита; 9 — керамические формы; 10 — кран газовой смеси; 11 — пробка; 12 — плита; 13 — трубопровод газовой смеси; 14 — смеситель; 15 — ротаметр типа PC; 16 — баллон с углеводородным газом; 17 — баллон с газом-носителем

В зависимости от конфигурации обрабатываемых форм пиро-углерод наносят по двум вариантам. Для форм со сравнительно простыми очертаниями внутренней поверхности, которые позволяют создать равномерный газовый поток во всей полости, применяют вариант I. Формы устанавливают на плиту воронками вниз и засыпают пылевидным кварцем только на высоту литниковых чаш и в таком виде помещают в печь, где нагревают до 100—1100° С. Затем вводят газовую смесь непосредственно в полость формы, где и происходит пиролиз углеродсодержащего газа с отложением пироуглерода. После нанесения пироуглерода формы выталкивают из печи и охлаждают в потоке инертного газа до 500 °С.

Для форм со сложными очертаниями полости, где нельзя обеспечить равномерное омывание всей поверхности потоком газовой смеси, применяют полную пропитку пироуглеродом всей оболочки, подавая газовую смесь к раскаленной форме снаружи.

Прокаленные или сырые формы устанавливают на поддон воронками вниз и засыпают в кожухе на высоту 10—15 мм пылевидным кварцем, а затем на всю высоту кожуха крупнозернистой засыпкой из кокса, шамота или магнезита. Наложив плиту, содержимое кожуха нагревают в печи, 10 мин продувают инертным газом, а затем подают реакционную смесь газов для пропитывания формы пироуглеродом на всю толщину стенок. После окончания пропитывания формы выкатывают из печи и охлаждают до 500 °С в среде инертного газа.

Пироуглерод может быть нанесен и на поверхность огнеупорных порошков. Для этой цели в порошок снизу подают инертный газ для создания кипящего слоя, а после прогрева материала вводят углеродсодержащий газ. В результате пиролиза газа на поверхности зерен огнеупорного материала создается прочная оболочка из осажденного пироуглерода. Такой плакированный материал применяют вместо графита для изготовления литейных форм, заливаемых тугоплавкими металлами, например титаном и его сплавами.

Окраска кистями. Этот способ широко распространен при окраске разовых форм, подлежащих просушке, и прочных химически отверждаемых форм и стержней. Для окраски применяют малярные кисти и флейцы ( ГОСТ 10597—70). Флейцами же замывают следы кисти на свежеокрашенной поверхности и перекрашивают еще горячие просушенные формы и стержни.

Формы сложной конфигурации с глубокими ребрами, к тому же обладающие низкой сырой прочностью (например, песчано-гли-нистые сырые), удобно окрашивать пеньковыми кистями (помач-ками). Последние изготовляют из длинных волокон пеньки. После распаривания в горячей воде и размолачивания волокон такие кисти хорошо впитывают краску, делаются мягкими и не разрушают поверхность сырой формы при окраске. Ручной окраской кистями можно наносить толстые слои покрытий и использовать краски высокой плотности.

Недостатками способа являются малая производительность окраски и трудность нанесения равномерного слоя покрытия. Кроме того, окраска сырых форм кистями требует особого навыка.

Окраска окунанием. Окраску окунанием применяют при нанесении противопригарных покрытий на стержни небольших размеров и массы. Достоинство процесса — быстрота окраски. Недостатки — ограниченность применения: только для окраски просушенных или химически отвержденных стержней небольших размеров водными красками.

Окраска пульверизацией. Нанесение покрытий пульвериза-зацией — весьма распространенный и эффективный способ, широко применяемый в литейном производстве. Отечественная промышленность выпускает серийно ряд пульверизаторов (краскораспылителей) различных марок для строительно-отделочных работ. Однако в силу различия свойств противопригарных красок (суспензий) и лакокрасочных покрытий только часть их находит применение в литейном производстве. На предприятиях наряду с некоторыми пульверизаторами серийного производства применяют различные конструкции распыляющих устройств, разработанные силами отдельных институтов и литейных цехов.

По принципу действия пульверизаторы разделяются на инжек-ционные и с принудительным поступлением краски под давлением. Пульверизаторы инжекционного действия имеют два канала, встречающиеся под углом, близким к прямому. Один канал (вертикальный) сообщается с краской, а второй (горизонтальный) — с сетью сжатого воздуха. Проходя над концом трубки, опущенной в краску, сжатый воздух создает в ней разрежение, которое заставляет краску подниматься из сосуда, расположенного под распылителем. Поступающая краска захватывается струей сжатого воздуха и выбрасывается из сопла пульверизатора на окрашиваемую поверхность. Подачу краски регулируют количеством поступающего воздуха из сети.

В пульверизаторах с принудительной подачей краски окрасочный материал поступает под давлением и сжатый воздух используется в устройстве только для распыления. При нажатии на курок пульверизатора вначале поступает сжатый воздух, а затем из специального красконагнетательного бака подается под давлением краска. Попадая в поток сжатого воздуха, краска распыляется.

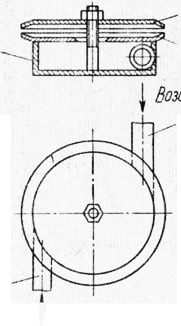

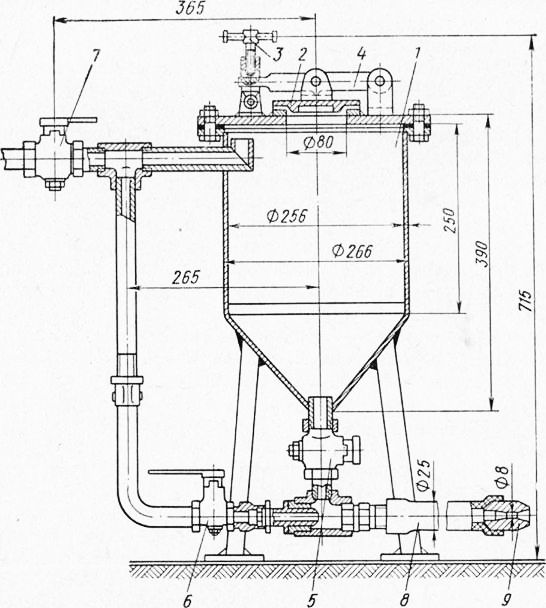

Красконагнетательный бак представляет собой сварной сосуд с герметически закрывающейся крышкой. На крышке бака смонтированы редуктор с манометром для регулирования давления воздуха на краску, штуцер с краном для подачи краски в пульверизатор, заливная горловина и перемешивающее устройство.

В красконагнетательных устройствах малой емкости краску перемешивают лопастной мешалкой вручную, а в баках большой емкости для вращения мешалки применена пневматическая турбинка. Воздух от сети поступает к краскораспылителю и частично в бак. Вытесненная воздухом краска через фильтр с трубкой и двухходовой кран подается к краскораспылителю.

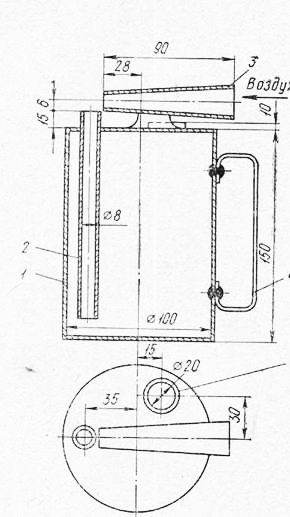

Рис. 2. Кружка-пульверизатор: 1 — корпус; 2 — труба; 3 — патрубок для подачи воздуха; 4 — ручка; 5 — заливная горловина

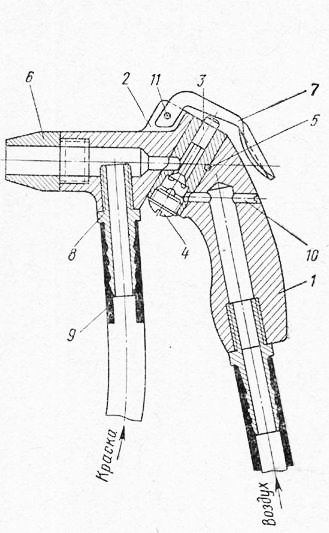

Рис. 3. Пульверизатор-пистолет: 1 — корпус; 2 упор рычага; 3 – клапан; 4 — пробка; 5 — стопор; 6 — сопло- 7 — рычаг; 8 — штуцер; Р —шланг; 10 — ввер-тыш; 11 — ось рычага

Рис. 5. Красконагнетательный бак с ручным перемешиванием краски: 1 — бак; 2 — сменное ведро; 3 — фильтр; 4 — мешалка; 5 — крышка; 6 — двухходовой кран; 7 — рукоятка; 8—днаф-рагменный редуктор; 9 — накладная скоба с винтом

Рис. 6. Красконагнетательный бак с механическим перемешиванием краски: 1 — редуктор; 2 — пневмотурбина; 3 — крышка бака; 4 — смеситель; 5 — фильтр с трубкой; 6 — накидная скоба с винтом; 7 — корпус; 8 — мешалка

Преимущества окраски пульверизаторами: возможность на несения равномерного по толщине и свойствам слоя покрытия с ровной поверхностью; хорошее сцепление покрытия с окрашиваемой поверхностью благодаря механическому внедрению частиц огнеупорного материала в поверхностный слой уплотненной смеси; повышение производительности труда по сравнению с ручной окраской в 5—8 раз. Вместе с тем способ не лишен и существенных недостатков: увеличенный расход краски на 15—20%; загрязнение рабочего пространства частицами наполнителя и парами растворителя.

Глубокие формы, например для литья изложниц, окрашивают специальными форсунками. На заводе «Запорожсталь» формы из ЖСС для изложниц окрашивают с помощью форсунки, закрепленной на телескопической штанге, обеспечивающей вертикальное перемещение в полости формы. Форсунка состоит из цилиндрического корпуса с крышкой, в которой тангенциально подведены патрубок для сжатого воздуха и патрубок для подачи краски. При работе форсунки потоки сжатого воздуха и краски смешиваются и готовая аэросмесь выходит через кольцевую щель между крышкой корпуса и рассекателем. Устройство обеспечивает хорошее распыление краски и равномерное ее нанесение на форму.

В поточном производстве целесообразно окрашивать формы в хорошо вентилируемых проходных камерах. Чтобы красочная пыль и пары огнеопасных растворителей не распространялись в рабочей зоне, камеры оборудуют вентилядионными установками.

Перед поступлением в вентиляционную систему воздух должен быть очищен от частиц краски, иначе они будут осаждаться в воздуховодах и вентиляторе. Для очистки отсасываемого воздуха применяют различные фильтры, в частности гидрофильтры. Если краска содержит огнеопасные растворители, то окрасочная камера должна быть изготовлена во взрывобезопасном исполнении. При использовании медленно испаряющихся растворителей для ускорения просушки на выходе из окрасочной камеры рекомендуют устанавливать воздушные калориферы.

В ЧССР запатентована окрасочная камера, дополненная установкой для регенерации использованной водной краски.

Для нанесения противопригарных паст, которые по сравнению с красками имеют несравненно большую вязкость и более крупное зерно наполнителя, разработаны пульверизаторы с верхней подачей пасты самотеком или под давлением сжатого воздуха. В связи с малой текучестью паст пульверизаторы имеют соответственно увеличенные сечения проводящих каналов.

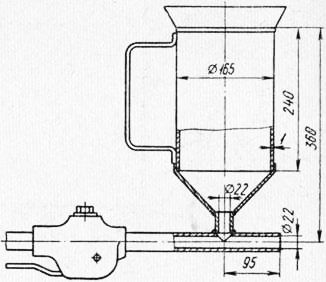

Простейший переносной пульверизатор для нанесения пасты представляет собой цилиндрический резервуар, соединенный короткой горловиной (диаметр в свету 22 мм) непосредственно с трубкой-соплом.

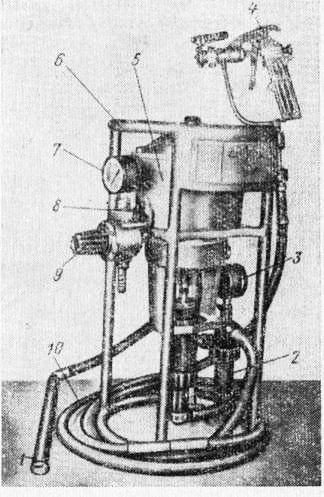

Пульверизатор конструкции Уралмашзавода с верхним давлением сжатого воздуха предназначен для нанесения паст на крупные формы и стержни. Аппарат состоит из корпуса, крышки, рычага, накидного винта и системы подачи воздуха и пасты с запорной арматурой. Под давлением воздуха помещенная в корпус паста выжимается через пробковый кран и шланг к соплу . Для устойчивости подачи пасты предусмотрен подвод воздуха через краны к тройнику, в котором происходит насыщение пасты воздухом, что придает ей необходимую подвижность.

Пульверизатор для нанесения паст конструкции Уралмашзавода дополнен расположенными на крышке корпуса манометром и краном для спуска воздуха. На случай засорения нижней части аппарата предусмотрен продувочный патрубок.

Безвоздушное распыление. В установках безвоздушного распыления создается высокое гидравлическое давление порядка 100—160 кгс/см2. Под действием этого давления частицы краски вылетают из сопла аппарата с большой скоростью, встречают сопротивление окружающего воздуха, теряют приобретенную скорость и мягко осаждаются на окрашиваемую поверхность.

Отечественная промышленность выпускает ряд передвижных установок безвоздушного распыления лакокрасочных материалов (Факел-3, Веер-1, АБР -1). По плану СЭВ предприятие «Ково-Фи-ниш» в ЧССР производит установки ВИЗА -1.

Установка Факел-3 приводится в действие сжатым воздухом от заводской сети. Сжатый воздух поступает через редукционный клапан в цилиндр пневмодвигателя, который работает как мультипликатор, повышая давление краски до 160 кгс/см2.

Это достигается тем, что полезная площадь поршня пневмодвига-теля в 40 раз больше площади плунжера насоса, подающего краску. Насос высокого давления засасывает краску из емкости и подает ее по шлангу к пистолету-краскораспылителю. Управление насосом автоматизировано. При нажатии на пусковой крючок краскораспылителя пневмодвигатель начинает работать. Когда пусковой крючок освобожден и подвод краски закрыт, поршни немедленно останавливаются, так как силы, действующие на поршни, выравниваются.

Безвоздушное распыление под высоким давлением по сравнению с окраской пульверизаторами обладает следующими преиму-

ществами: экономится около 10—15% краски благодаря снижению потерь при распылении (образование тумана); экономится растворитель, так как способ позволяет применять краски повышенной плотности; уменьшается загрязненность воздуха рабочих помещений вредными для здоровья и огнеопасными материалами.

Недостатком установок безвоздушного распыления является быстрый износ деталей насоса и пистолета-распылителя. Износ увеличивается по мере повышения твердости наполнителя краски. С целью уменьшения износа сопла и некоторые части насоса изготовляют из карбида вольфрама. Особое внимание надо обращать на тщательное процеживание краски. Для нормальной работы установки нужно процеживать краску на сито 0315 или 02, иначе забиваются фильтры и сопла.

Оборудование для газопламенного и плазменного нанесения покрытий. Для нанесения на чистую металлическую поверхность кокиля подслоя из тугоплавких металлов или ока-линостойких сплавов применяют электрические или газовые ме-таллизаторы.

На рис. 3 представлен элект-рометлллизатор мод. ЭМ-10-66, широко применяемый при металлообработке. Аппарат состоит из воздушной турбинки, редуктора, механизма подачи двух проволок-электродов и распределительной головки. Аппарат питается от сварочных преобразователей или выпрямителей. Возможно также питание металлизатора от источника переменного тока — трансформатора типа ТЭМ -300 и др. Ниже приведена техническая характеристика аппарата:

Рис. 2. Окрасочный аппарат Факел-3: 1 —краскоприемный патрубок; 2 — фильтр; 3 — манометр краски; 4 — распылительный пистолет; 5 — пневмодвигатель с насосом; 6 — каркас; 7— манометр сжатого воздуха; 8— флажок пускового разгрузочного крана; 9— редукционный клапан; 10 — шланг высокого давления

Для нанесения металлизационных покрытий из цинка, алюминия, стали, нихрома, молибдена и других металлов предназначена стационарная металлизационная газовая установка МГИ -5. Напыляемый материал, так же как и в металлизаторе ЭМ-10-66, применяют в виде проволоки. Программированная система пуска и остановки позволяет с высокой степенью механизации процесса использовать установку для нанесения покрытий на большие плоскости.

Для газопламенного напыления порошков тугоплавких материалов серийно выпускается установка УПН -5-61. Она предназначена для газопламенного нанесения покрытий из окиси алюминия и других порошковых материалов с температурой плавления до 2000 °С, обладающих удовлетворительной сыпучестью и не сгорающих в кислороде. Установка состоит из ручной распылительной газовой горелки и порошкового питателя.

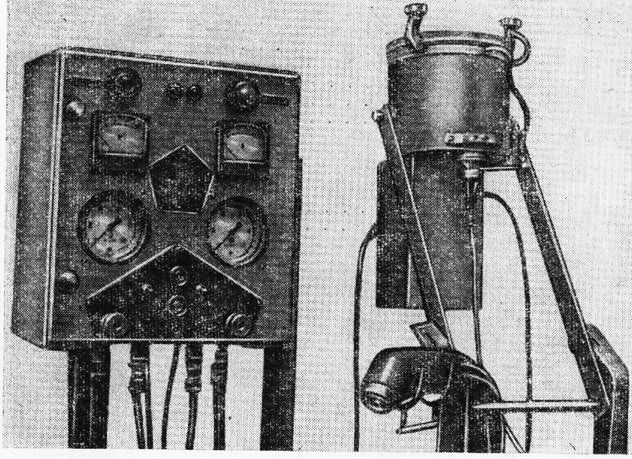

Для плазменного напыления серийно выпускается установка УМГГ -4-64 (рис. 40). Установка предназначена для напыления порошковых тугоплавких материалов: вольфрама, двуокиси циркония, окиси алюминия. При наличии камеры с защитной атмосферой можно также напылять карбиды, бориды, силициды и другие соединения тугоплавких металлов.

Установка состоит из трех самостоятельных узлов: плазменной горелки, порошкового питателя и пульта управления. Для питания установки током используют два сварочных преобразователя ПСО -55 или полупроводниковые выпрямители ИПН -160/600.

Для полного технологического комплекта установку УМП -4-64 необходимо дополнить пескоструйным аппаратом и установкой для получения порошка требуемой зернистости. Стоимость комплекта оборудования превышает затраты на приобретение газопламенной установки, однако качество получаемых покрытий оправдывает расходы в условиях массового и крупносерийного производства кокильного литья.

Покрытия для постоянных форм и инструмента

Заинтересовала наша продукция? Оставьте заявку, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Список товаров

Поиск товара по разделу (ищет по названию, назначению):

Для поиска по ВСЕМУ каталогу продукции зайдите на Главную страницу каталога

Универсальная термостойкая антиадгезионная паста-смазка для металлических поверхностей эксплуатирующихся при температуре от -25 до 1100 °C

Паста противопригарная универсальная теплоизолирующая для защиты кокилей и изложниц при литье чугуна и стали центробежным способом

Универсальное защитное покрытие для стационарных и вращающихся кокилей и изложниц при литье отливок из чугуна и медных сплавов (паста)

Универсальная защитная ремонтная мастика или суспензия на основе оксида титана для окраски кокилей, заделки стыков, трещин и швов огнеупоров заливочных ковшей, ложек, кокилей, литейного инструмента, столов, желобов, керамики и т.д. при литье метал

Сухой концентрат «теплого» защитного покрытия для вращающихся кокилей и изложниц при литье чугуна и стали центробежным способом

Сухой водорастворимый концентрат кокильной графитовой краски для литья чугуна и стали в металлические литейные формы (порошок)

Сухой концентрат универсального разделительного состава для металлических (кокилей), огнеупоров и желобов при литье алюминия (порошок)

Сухой водорастворимый концентрат кокильной краски для литья чугуна и медных сплавов в металлические литейные формы (порошок)

Универсальная защитная кокильная краска для литья чугуна низкой теплопроводности и высокой стойкости на водной основе.

Литейное разделительная паста для изложниц и кокилей при изготовлении центробежного литья чугуна

Покрытие кокильное для центробежного литья стали и других высокотемпературных расплавов с температурой заливки до 2500 °С

Кокильная противопригарная краска для литья меди и медных сплавов в стационарные и центробежные кокиля и изложницы

Кокильная противопригарная краска для литья магниевых сплавов в стационарные и центробежные кокиля и изложницы

Водная графитосодержащая кокильная краска низкой теплопроводности для эффективного съема и обеспечения высокого качества поверхности чугунных, медных и алюминиевых отливок

Кокильная краска низкой теплопроводности на водной основе для производства качественных тонкостенных и мелких отливок из алюминиевых сплавов

Жаропрочная кокильная краска для литья стали в стационарные кокиля и изложницы (концентрат на водной основе)

Водорастворимое разделительное покрытие средней теплопроводности для литья алюминиевых сплавов в кокиль (суспензия)

Универсальная водная кокильная краска средней теплопроводности для литья алюминиевых, медных и цинковых сплавов в металлические формы (суспензия)

Огнеупорная краска на водной основе для защиты литейного инструмента от жидких сплавов на основе алюминия

Теплоизолирующая водная огнеупорная краска для прибылей кокилей и желобов при литье алюминиевых сплавов

Покрытие для окрашивания систем сливных лотков, литейных желобов, ковшей, кокилей и керамики литейных столов при литье алюминия и его сплавов

Универсальное коллоидно графитовое покрытие применяется в качестве огнеупорного разделительного слоя и смазки в литейной и металлургической промышленности

Контакты

производственное предприятие

- Фирма: ООО «СфероЛит»

- Адрес: Россия, 214030, г. Смоленск,

Краснинское шоссе, дом 6-Г, офис 22 - Телефон: +7 (4812) 268-767,

Copyright © 2017 — ООО «СфероЛит».

Материалы для литья чугуна и алюминия: модификаторы для чугуна, литейные фильтры, порошковые и брикетированные флюсы для обработки цветных металлов (алюминия, меди, цинка и др.), огнеупорные краски, экзотермические смеси, коагуляторы шлака и многое другое.

Источник https://www.freepatent.ru/MPK/B/B22/B22C/B22C3

Источник http://pereosnastka.ru/articles/sposoby-i-ustroistva-dlya-naneseniya-pokrytii

Источник https://sferolit.ru/catalog.php?c=21