Приспособления для автоматических линий

Автоматические линии — массовая автоматическая обработка станками

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

Рис. 1. Цех-автомат на ГПЗ-1

1. Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

2. Транспортные системы и механизмы АЛ

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

- по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

- по способу перемещения деталей (циклического и непрерывного действия);

- по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

- элементарные транспортеры;

- распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

- поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

- подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

- манипуляторы (передают заготовки с транспортера в зону обработки станка);

- транспортеры для уборки стружки и пр.

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

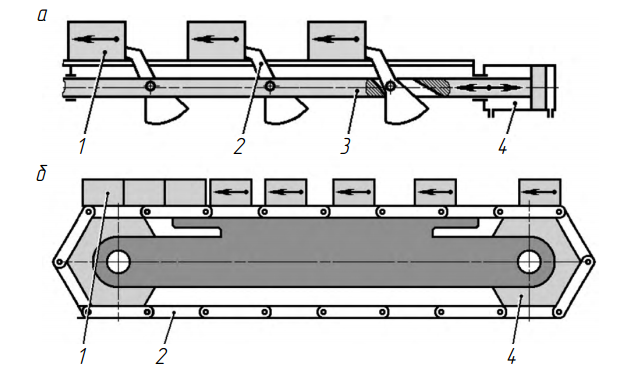

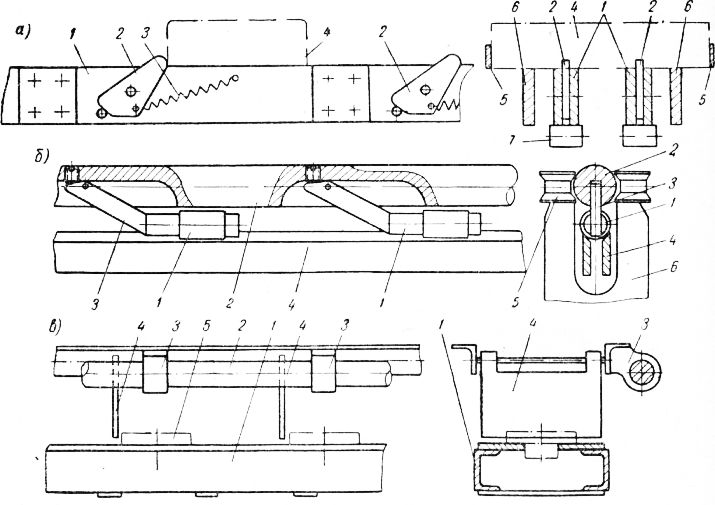

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 2, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 2. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 3). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2 (см. ролик в разрезе).

Рис. 3. Схема проходного накопителя заделов для корпусных деталей

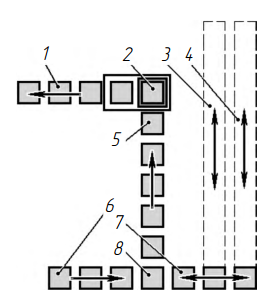

Тупиковый накопитель (рис. 4) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

На многих автоматических линиях выполняется обработка деталей с двух сторон. Для изменения стороны обработки деталь надо повернуть. Механизмы изменения ориентации обрабатываемых деталей зависят от вида связи между станками: жесткая она или гибкая. При жесткой связи используются кантователи — поворотные столы, выполняющие эту операцию в строго определенном порядке. Во втором случае чаще используются разные загрузочные устройства или их элементы, использующие профиль детали и силы тяжести, разные упоры и ограничители.

Гидравлические механизмы поворота выполняют на основе гидроцилиндра в совокупности с зубчатой передачей и обгонной муфтой, в сочетании с мальтийским крестом или рычажно-храповым механизмом, а также на основе гидродвигателя или однополостного гидромотора. Аналогичные схемы имеют пневматические и пневмогидравлические механизмы поворота В электрических механизмах применяют асинхронные или шаговые электродвигатели Из механических механизмов поворота наиболее часто применяют рычажные, мальтийские, кулачковые и зубчатые.

После перемещения заготовки по транспортеру к станку в дело вступает загрузочное устройство. По месту расположения загрузочные устройства делятся:

- на непосредственно встроенные в автоматы и являющиеся их неотъемлемыми узлами и работающие от общего привода;

- расположенные около станков и между участками линии и имеющие самостоятельный привод

По характеру подачи деталей загрузочные агрегаты делят на непрерывные и циклические. Они приводятся в действие от механического, гидравлического или пневматического привода.

В зависимости от принятого метода накопления деталей устройства делят:

- на бункерные (мелкие детали в них располагаются навалом);

- магазинные (детали в емкости располагаются ориентированно в один ряд);

- штабельные (детали в емкости располагаются ориентированно в несколько рядов или слоев)

По конструктивному исполнению загрузочные устройства делят на цепные, фрикционные, трубчатые, дисковые и лотковые. Детали могут перемещаться под действием подающего диска, толкателя, цепи, вибрационного механизма, вращающихся щеток и других механизмов, а также под действием силы тяжести.

Среди загрузочных приспособлений как наиболее совершенные надо выделить манипуляторы и промышленных роботов.

Зажимные приспособления АЛ, как уже говорилось, есть двух видов: стационарные и приспособления-спутники.

Стационарные приспособления являются частью станка АЛ. В них подают, устанавливают, закрепляют и обрабатывают заготовки с надлежащим направлением режущего инструмента. После обработки заготовку открепляют, удаляют из приспособления и передают на транспортирующее устройство для перемещения на следующий станок Стационарные зажимные приспособления обычно одноместные однопозиционные, реже многопозиционные (поворотные) и многоместные. Эти приспособления автоматических линий имеют свои особенности. Заготовки в эти приспособления подаются и устанавливаются простейшим движением транспортирующего устройства линии В качестве установочных элементов используют опорные планки и два выдвижных пальца с коническими фасками. По сложной траектории (дуги и прямые) с помощью автооператоров заготовки деталей типа тел вращения обычно подаются в центры станков.

Автоматический контроль правильности установки заготовки в приспособление предупреждает брак и аварии. Работа приспособлений жестко согласована с действиями станка и конвейера.

Приспособления-спутники представляют собой устройства, которые несут закрепленные в них заготовки по всей трассе АЛ. Их применяют для обработки заготовок сложной конфигурации, реализуя принцип постоянства установочных баз Приспособление- спутник обычно представляет собой плиту прямоугольной формы с базовыми и зажимными элементами. В начале линии на спутнике вручную устанавливают и закрепляют заготовку Дальнейшее перемещение спутника с заготовкой не отличается от перемещения корпусной заготовки. Как и у корпусной детали, у плиты приспособления-спутника есть опорная поверхность и два установочных отверстия В конце линии заготовку открепляют и снимают Приспособления-спутники, кроме повышения качества обработки заготовки, усложняют АЛ из-за необходимости их возврата, удорожают ее и вынуждают организовывать жесткую транспортную связь.

Большой проблемой на автоматических линиях является удаление стружки. Ее удаляют из рабочей зоны станков, смывая эмульсией, сдувая сжатым воздухом или перемещая подвижными элементами станков и конвейера. При обработке деталей из чугуна без охлаждения применяется отсасывание металлической стружки и графитовой пыли с помощью гидроциклонов. Удаление стружки из отверстий производится выдуванием или вытряхиванием на спецустройствах. В особенно затруднительных случаях применяют экзотические методы вроде взрыва. Для улучшения отвода сливной стружки и предотвращения ее сворачивания в клубок на режущем инструменте применяют стружколомы, с опорных поверхностей приспособлений такую стружку смывают и сдувают Для обеспечения чистоты опорных поверхностей детали моют на встроенных в АЛ моечных машинах. После удаления со станка стружку транспортируют двумя способами: конвейерами, расположенными вне линии и встроенными в линию При этом используются скребки, шнеки, виброимпульсы, смыв стружки струей СОЖ из сопел, расположенных вдоль канала для удаления стружки, с помощью электромагнитов

3. Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Приспособления для автоматических линий

В настоящее время в автоматических линиях применяются два типа приспособлений стационарные и приспособления спутники.

Стационарные монтируются в отдельные агрегаты автоматической линии, в них подаются, устанавливаются, закрепляются и обрабатываются заготовки. После выполнения операции технологического процесса заготовка удаляется из приспособления и передается на транспортирующее устройство для перемещения на другой станок. Наиболее распространены одноместные однопозиционные приспособления, реже встречаются многопозиционные (поворотные) приспособления и многоместные приспособления. Стационарные приспособления автоматических линий отличаются от обычных станочных приспособлений подачей и установкой заготовок, они осуществляются простейшим движением транспортирующего устройства линии, часто

установочные элементы приспособлений в виде опорных пластинок являются продолжением направляющих планок транспортирующего устройства и располагаются с ним на одном уровне. В этих условиях установочные элементы выгодно делать выдвижными, при обработке корпусных деталей установку производят на нижнюю плоскость и два базовых отверстия. Установочными элементами в данном случае служат опорные планки и два выдвижных пальца с коническими фасками. Если установочные элементы неподвижны, то точная фиксация заготовки по её базам достигается дополнительными устройствами -досылателями, которые обеспечивают плотный контакт базовых поверхностей заготовки с установочными элементами приспособлений. Для исключения брака обработки по причине неправильной установки заготовки в приспособлении предусматривается автоматический контроль правильности положения заготовки в приспособлении. Такой контроль осуществляется с использованием пневматических, электрических и других датчиков. Работа приспособления должна быть чётко согласована с действиями станка (оборудования) и транспортирующего устройства. Приспособления работающие в автоматических линиях должны быть надёжными и безотказными в работе, особое внимание нужно обращать на удаление стружки — это достигается путём создания наклонных стенок в корпусах приспособлений, а так же стружку можно удалять СОЖ или при помощи сжатого воздуха.

Выдвижные установочные элементы и фиксаторы в процессе работы изнашиваются и имеют зазоры по этим причинам вызывается увеличение погрешности установки заготовок. Для обеспечения заданного качества продукции важно выполнение расчётов на точность обработки. Зажимное устройство должно быть достаточно надёжным. Его часто выполняют самотормозящимся путём введения клиньев и других запирающих элементов.

Приспособления — спутники. Это такое приспособление которое сопровождает обрабатываемую заготовку — вернее в котором заготовка устанавливается и закрепляется на всех операциях механической обработки, такие приспособления применяются на автоматических линиях. Приспособлении — спутники применяются при обработке деталей сложной конфигурации, в этих приспособлениях полностью соблюдается принцип постоянства установочных баз. Для этого используются достаточно развитые поверхности заготовок обеспечивающие её устойчивое положение в приспособлении. Все стадии обработки выполняются при одном закреплении заготовки.

Простейшие приспособления — спутники представляют собой прямоугольную плиту в плане на которой закреплена обрабатываемая заготовка. В начале линии на спутнике устанавливается и закрепляется заготовка, в конце линии она открепляется и снимается. Возврат спутников в исходное положение производится специальным транспортёром или цепью. Количество спутников на линии, должно превышать количество агрегатных станков, на которых производится обработка.

Плита или корпус спутника должны иметь достаточно развитую опорную плоскость, для направления спутника используют пазы или боковые площадки. Этими элементами он скользит по планкам транспортирующего устройства в процессе своего перемещения.

На рабочей позиции плита спутника должна быть прижата к основанию стационарного приспособления, в которое он введён транспортирующим устройством при помощи пневмо или гидроцилиндра. Для надёжности крепления применяют клиновую самотормозящую систему. Спутники обычно перемещаются при помощи шагового устройства.

Закрепление заготовки на плите спутника производится после её установки на те или иные базы при помощи винтовых прихватов.

Применение пневматических или гидравлических зажимных устройств затруднено, т.к. подвод сжатого воздуха или жидкости к движущемуся спутнику весьма сложен. Применение приспособлений спутников облегчает установку заготовок и повышает надёжность их ориентации на всех участках линии, упрощается конструкция стационарных приспособлений, улучшается доступность подвода рабочих инструментов.

Pereosnastka.ru

Транспортирующие и загрузочные устройства автоматических линий

Транспортирующие и загрузочные устройства автоматических линий

Транспортеры. Для транспортирования заготовок на автоматических линиях широко применяются шаговые транспортеры.

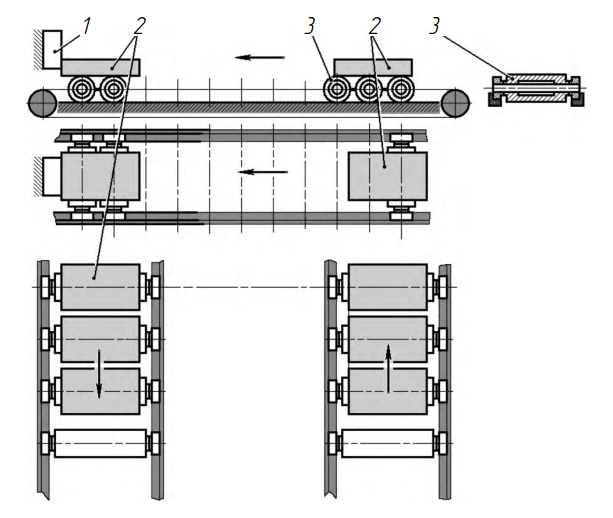

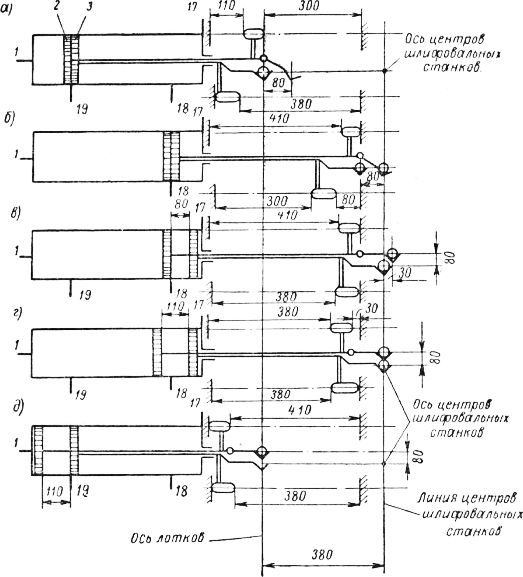

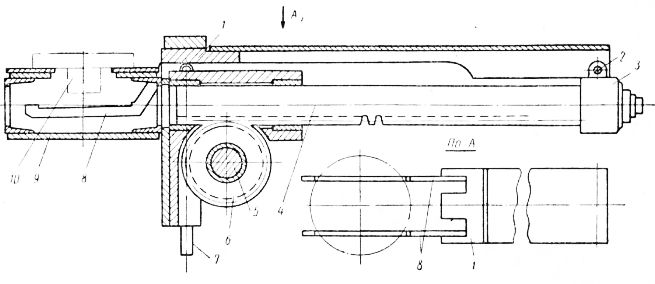

Сквозной шаговый транспортер для автоматических линий из агрегатных станков-представлен на рис. 1, а. Транспортируемые заготовки или приспособления-спутники, перемещающиеся между направляющими планками, опираются на неподвижные планки. При транспортировании приспособлений — спутников планки б могут являться также направляющими. Транспортирование осуществляется подвижными штангами с собачками. Штанги состоят из двух щек, между которыми расположены распорные плитки. Поворотные собачки также располагаются между щеками штанг. Под действием пружин собачки приподняты вверх. При движении штанг вперед собачки захватывают заготовки и перемещают их на один шаг. При ходе штанг назад собачки утапливаются заготовками и возвращаются в исходное положение.

Шаговые транспортеры применяются также при ветвящейся трассе транспортирования. При транспортировании валов перемещающихся по желобу, штанга с собачками поддерживается роликами, которые вращаются на осях, закрепленных в кронштейнах.

Заготовки зубчатых колес транспортируются по щелевому лотку. Ступицы заготовок заходят в щель лотка и направляют заготовки. Транспортирование осуществляется откидными шторками, подвешенными на кронштейнах на штанге.

Рис. 1. Шаговые транспортеры.

Возвратно-поступательное движение транспортеров осуществляется с помощью поршневых гидравлических двигателей, реже — с помощью кулисных механизмов.

Для щагового перемещения заготовок применяются также цепные транспортеры с флажками. Периодическое перемещение цепи осуществляется с помощью одного из рассмотренных выше приводов для периодического поворота, от которых движение передается ведущей звездочке цепи.

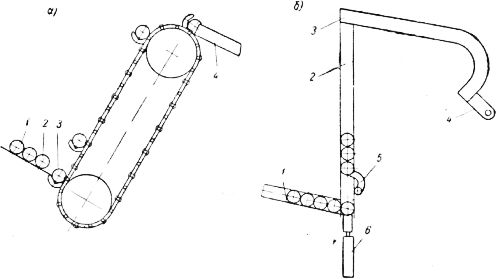

В качестве независимых межстаночных транспортеров используются различные транспортирующие устройства. В большинстве случаев межстаночный транспортер должен обеспечить подъем заготовки. Для этой цели могут быть использованы цепные элеваторы с люльками. Из приемного желоба предыдущего станка заготовки выпускаются отсекателем в люльку цепного элеватора. В верхнем положении заготовки сбрасываются в лоток, по которому они поступают в зону загрузки.

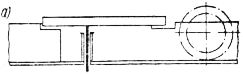

Весьма несложную конструкцию имеет подъемник, представленный на рис. 2, б. Заготовки, поступающие по лотку от предыдущего станка, попадают в шахтный магазин и опираются на торец подъемника. При перемещении подъемника вверх очередная заготовка отжимает собачку и поднимает всю массу заготовок, находящихся в магазине. При ходе подъемника вниз заготовки удерживаются собачкой. Верхняя заготовка, находящаяся в шахтном магазине, переходит в лоток, по которому она скатывается в магазин следующего станка.

При вибрационных бункерах надобность в дополнительных вертикальных транспортерах отпадает, так как подъем заготовок по винтовому желобу бункера может быть осуществлен на требующуюся высоту.

Необходимость в дополнительных транспортирующих устройствах отпадает также и в некоторых других случаях. Например, если рабочая зона одного станка расположена выше рабочей зоны другого, то транспортирование может происходить по лотку под действием собственного веса заготовки. Транспортирование заготовок от одного бесцентрово-шлифовального станка к другому происходит по горизонтальным лоткам под действием силы, приложенной к заготовкам со стороны регулирующего круга.

Рис. 2. Независимые межстаночные транспортеры.

Автооператоры. При наличии у станков, входящих в автоматическую линию, индивидуальных магазинов или бункерных загрузочных устройств для загрузки деталей используются методы, рассмотренные выше применительно к автоматическим загрузочным устройствам.

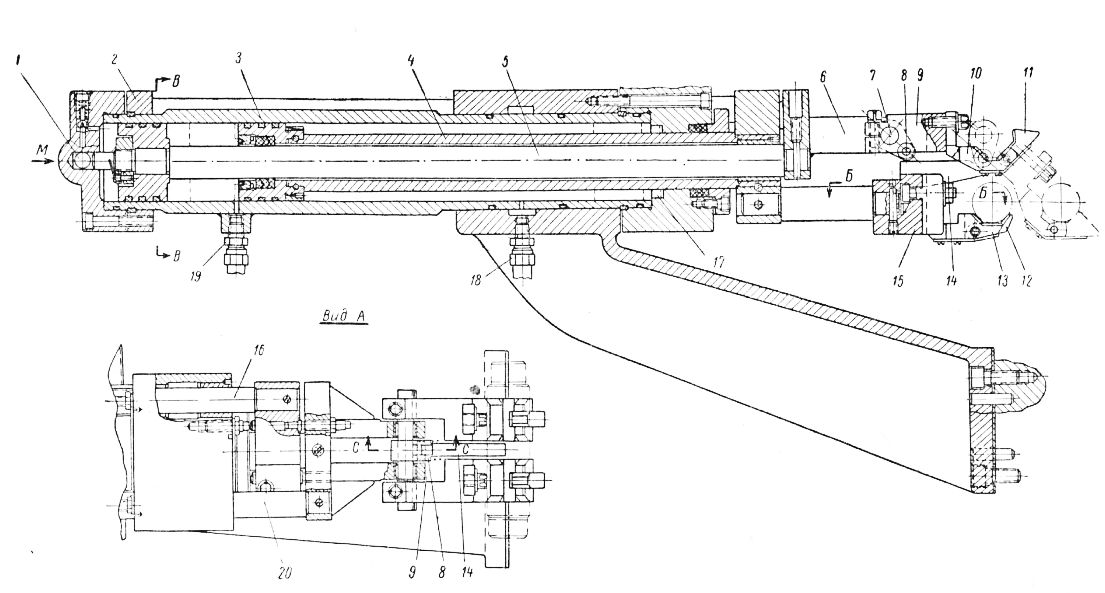

Транспортирующие автооператоры и автооператоры, применяемые при параллельном расположении транспортера, подобны автооператорам автоматических загрузочных устройств. В качестве примера рассмотрим конструкцию автооператоров, применяемых при параллельном расположении транспортера.

Автооператор шлифовального станка автоматической линии для обработки валов служит для установки и съема валов, транспортируемых по лоткам с помощью шагового транспортера. Автооператор имеет лапы. Первые служат для снятия заготовок, прошедших обработку на станке, вторые для установки новых заготовок. Каждые два смежных станка связаны между собой наклонным лотком. Заготовки, поступающие от предыдущего станка, переходят с нижнего конца лотка на лапы. Заготовки, снятые со станка лапами, проталкиваются шаговым транспортером в верхний конец следующего лотка.

Лапы получают движение от двух поршневых двигателей, смонтированных в одном цилиндре. Лапы прикрепляются к щекам 9-и могут переставляться по высоте в зависимости от диаметра обрабатываемых валов. Щеки сидят на оси, вращающейся в опорах колодки, жестко связанной со штоком. Благодаря повороту оси лапы при снятии заготовки опускаются вниз и подводятся под заготовку, установленную в центрах. Поворот лап осуществляется с помощью плоского кулака, прикрепленного к колодке, воздействующего на ролик рычага, сидящего на оси. Колодка несет лапы и связана с трубчатым штоком. При перемещении лап вперед ролик рычага скользит по кулачку и переходит на его закругленную часть при этом лапы занимают положение, показанное на чертеже пунктиром. В этом положении лапы подводятся под заготовку. В процессе подвода лап под заготовку лапки, прижатые плоскими пружинами, откидываются. Вслед затем перемещаются лапы, несущие новую заготовку. Кулак, действуя на ролик рычага, поднимает лапы, которые снимают заготовку, прошедшую обработку на данном станке, а лапы устанавливают новую заготовку, которая закрепляется между центрами. Лапы совместно движутся назад. Ланки, поджатые плоскими пружинами, откидываются заготовкой, зажатой между центрами.

Рис. 3. Автооператор для деталей типа валиков.

Рис. 4. Схема работы автооператора:

а — опускание лапы снимающего автооператора; б — совместное движение обоих автооператоров и подвод лапы снимающего автооператора под обработанную деталь; в — движение загрузочного автооператора, подъем лапы снимающего автооператора и подача заготовки на линии центров; г — движение снимающего автооператора до установления интервала между поршнями; д — совместное движение обоих автооператоров в исходное положение.

Сплошной шток и трубчатый получают движение от поршней. Цилиндр имеет четыре отверстия для подвода и слива масла.

На чертеже положение лап и цилиндров соответствует моменту окончания процесса загрузки. Рассмотрим последовательность перемещения поршней в процессе загрузки. Масло подается под давлением в отверстия. Отверстие закрыто, а отверстие сообщается со сливом. Поршень перемещается до момента контакта с поршнем, который под давлением масла отведен в крайнее левое положение. Лапы опускаются. Отверстие перекрывается. Поршни под давлением масла, поступающего в отверстие, движутся совместно до момента совмещения лап с заготовкой, установленной на станке. Дальнейшее перемещение поршня ограничивается упором. Масло подается под давлением в отверстие. Благодаря разности площадей усилие, действующее на поршень слева, больше усилия, действующего справа, и поршень перемещается вправо. Кулак приподнимает лапы, которые удаляют заготовку, а лапы выносят новую заготовку на линию центров. Отверстие сообщается со сливной магистралью и поршень под давлением масла, поступающего через отверстие, движется влево. После того как расстояние между торцами поршней станет равно 110 мм, отверстие перекрывается и под давлением масла, поступающего через отверстие, оба поршня совместно движутся влево. Поршень получает движение от поршня через масло, заполняющее отсек между торцами поршней.

Рис. 5. Автооператор для деталей типа дисков.

Необходимые сигналы подаются упорами, закрепленными на штангах, воздействующими на конечные выключатели.

На автоматической линии валов используются также другие виды автооператоров. На торцефрезерных и центровальных станках с широкой зоной загрузки применяются автооператоры с двумя независимыми цилиндрами, а на шлицестрогальных автооператор совершает сложные движения, необходимые для поворота заготовок, поступающих в лапы автооператора в горизонтальном положении, в вертикальное. Автооператор превращается при этом в достаточно сложную автоматическую машину.

На всех станках автоматической линии для обработки зубчатых колес применяются автооператоры одинаковой конструкции. В поперечные пазы лотка входят лапы автооператора. Автооператор качается на оси, закрепленной в колодке, жестко связанной со скалкой. Вместе со скалкой автооператор может перемещаться вдоль оси скалки. Процесс разгрузки и загрузки станка происходит в следующей последовательности. К моменту окончания обработки очередной заготовки, находящейся на станке, в зоне расположения автооператора заготовка на лотке отсутствует. Автооператор выдвинут влево, так что лапы находятся за пределами лотка и опущены вниз. Автооператор перемещается влево и лапы подводятся под заготовку. Поворотом автооператора вокруг оси лапы приподнимаются и снимают заготовку. Автооператор перемещается вправо и, поворачиваясь вокруг оси, опускает заготовку в лоток. Шаговый транспортер перемещает поданную автооператором заготовку в следующую позицию и на ее место подает заготовку, обработанную на предыдущем станке. Автооператор поворачивается вокруг оси и приподнимает заготовку, поданную транспортером. Перемещаясь влево, автооператор переносит заготовку в позицию загрузки, и, опускаясь вниз, отходит назад в исходное положение.

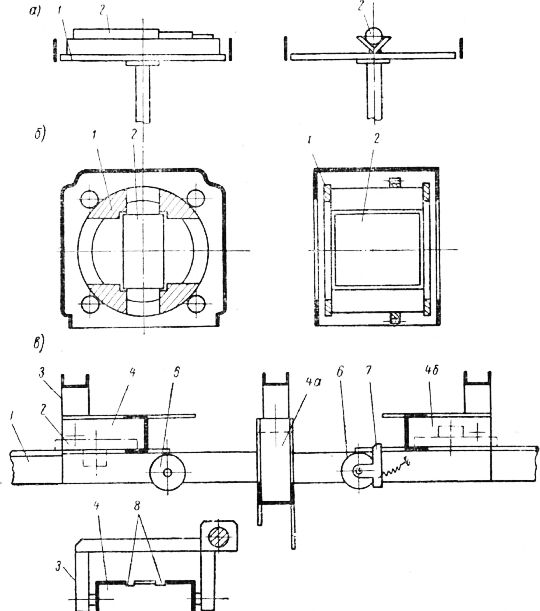

Рис. 6. Кантователи.

Прямолинейное перемещение автооператоры получают от шестерен, которые сидят на валу. Вал проходит вдоль всей линии лотка и приводится в движение гидравлическим поршневым двигателем. Подъем и опускание автооператоров осуществляется штоками. Штоки связаны зубчатыми передачами и кривошипными механизмами с продольной штангой, получающей перемещение от поршневого гидравлического двигателя. Таким образом автооператоры всех станков автоматической линии имеют общий привод.

Кантователи. Для изменения положения заготовок, передаваемых от одного станка к другому в транспортные системы автоматических линий встраиваются кантователи. Для поворота заготовки вокруг вертикальной , лотка приподнимается и заготовка проходит к верхнему автооператору. Поскольку станок не закончил обработку предыдущей заготовки, то автооператор не включается и заготовка остается на лапах автооператора.

Рис. 7. Устройства для разделения потоков заготовок.

Поворот рычага вправо происходит под .действием пружины и ограничивается защелкой. При вытягивании защелки угол поворота рычага возрастает, ролик выходит из зоны действия упора и механизм выключается.

В автоматической линии для обработки зубчатых колес разделение потока достигается циклическим включением и выключением автооператора. Если при поступлении в зону автооператора очередной заготовки на станке обрабатывается предыдущая, то автооператор выключается и при следующим возвратно-поступательном перемещении шагового транспортера заготовка проталкивается ко второму станку данной группы.

Накопители автоматических линий. При обработке на автоматических линиях крупных корпусных деталей загрузка и съем деталей осуществляется с помощью подъемников с ручным управлением, а при обработке деталей других типов для питания линии используются различного рода накопители. В зависимости от характера выполняемых операций, конфигурации и размеров обрабатываемых деталей автоматическая линия может иметь один накопитель, установленный на входе, ряд промежуточных накопителей, питающих отдельные участки линии, или каждый из станков может иметь индивидуальный накопитель. Входной накопитель осуществляет питание автоматической линии заготовки, а промежуточные групповые или индивидуальные накопители принимают заготовки — полуфабрикат от предыдущих и передают его последующим станкам. Как указывалось выше, установка групповых промежуточных накопителей имеет своей целью обеспечение независимости работы каждого из участков линии от других. Поэтому групповые промежуточные накопители должны вмещать значительный запас заготовок-полуфабриката, обеспечивающий работу данного участка в течение значительного периода времени, необходимого для подналадки или ремонта станков одного из смежных участков. Индивидуальные накопители устанавливаются либо как необходимый элемент автоматического загрузочного устройства и в этом случае они имеют сравнительно небольшую емкость, либо они имеют то же значение, что и промежуточные групповые накопители и соответственно их емкость должна быть достаточно большой.

Из накопителей заготовки могут подаваться либо непосредственно на станок, либо на транспортирующее устройство автоматической линии. В первом случае используются рассмотренные выше виды накопителей, являющиеся элементами соответствующих загрузочных устройств станков автоматической линии. При этом применяются как магазинные, так и бункерные загрузочные устройства. Магазинные загрузочные устройства применяются на автоматических линиях для обработки втулок, колец, дисков и других деталей. Бункерные загрузочные устройства применяются на автоматических линиях для обработки мелких деталей типа болтов, винтов, гаек, метчиков и т. д.

Конструкция накопителей, применяемых во втором случае, в основном аналогична конструкции накопителей индивидуальных загрузочных устройств и отличается лишь некоторыми особенностями, обусловленными характером процесса передачи заготовки на транспортирующее устройство автоматической линии. Специфическую конструкцию имеют магазинные накопители большой емкости.

Накопитель выполнен в форме лоткового магазина. Отсекатель выпускает очередную заготовку, которая захватывается транспортирующим автооператором. Входной лотковый винтовой магазин большой емкости и индивидуальные лотковые магазины малой емкости имеет автоматическая линия для обработки втулок.

Переналаживаемая автоматическая линия для обработки валов имеет входной лотковый магазин и промежуточный цепной транспортер-накопитель. Заготовки, перемещаемые по лотку грейферным транспортером, попадают в очередную люльку цепного транспортера-накопителя и уносятся ею. При выдаче заготовок из накопителя люлька подает заготовку на линию лотка и заготовка проталкивается грейферным транспортером к следующей группе станков.

Автоматическая линия для обработки зубчатых колес имеет штыревые входной и промежуточный накопители. Из накопителей заготовки переносятся на транспортирующее устройство станка и обратно с помощью автооператоров.

При установке группового промежуточного накопителя применяются два варианта движения заготовок: параллельное и сквозное. При параллельном движении трасса перемещения деталей проходит параллельно накопителю и при работе обеих смежных групп станков-заготовки поступают от первой группы ко второй, минуя накопитель. Если вторая группа станков останавливается, то включается накопитель и заготовки поступают в накопитель. При остановке первой группы станков вторая группа питается из накопителя. При этом направление движения заготовок в накопителе изменяется на противоположное. Подобный накопитель используется в автоматических линиях для обработки валов и зубчатых колес.

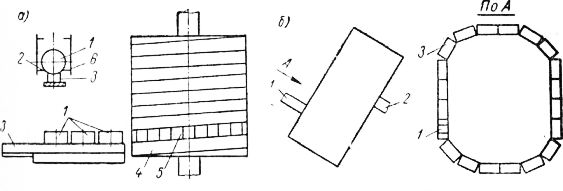

Рис. 8. Промежуточные накопители большой емкости.

При сквозном движении заготовок конструкция накопителя должна обеспечить быстрое прохождение заготовки через накопитель до зоны выдачи, так как после пуска линии вторая группа станков простаивает в течение времени, необходимого для прохождения первой заготовки через накопитель. Этому требованию удовлетворяют бункерные накопители. В ряде случаев весьма удачные решения могут быть получены при использовании вибрационных бункеров, которые одновременно могут выполнять и функции элеваторов. В качестве примера магазинных накопителей укажем на змеевидные лотковые накопители с элеватором для подачи заготовок от предыдущего станка в магазин.

Промежуточные накопители большой емкости имеют довольно сложную конструкцию. В автоматическом цехе для производства поршней используется транспортер-накопитель с винтовым расположением ячеек, каждая из которых предназначается для укладки четырех поршней. В ячейке заготовки лежат на двух полках, приваренных к вертикальным стенкам. Поршни подаются в ячейку автооператором. Автооператор перемещается в радиальном направлении, опускаясь вниз, кладет поршни на полки и возвращается в исходное положение. Следующая ячейка подается к автооператору поворотом накопителя вокруг оси и одновременным перемещением его вдоль оси. Таким образом, накопитель совершает винтовое движение.

При выдаче заготовок из накопителя автооператор вводится в ячейку в опущенном состоянии и поднимаясь снимает поршни с полок. Возвращаясь назад автооператор выносит заготовки из накопителя и передает их на транспортирующее устройство автоматической линии.

Накопитель включен параллельно движению заготовок и включается в работу только при остановке одного из участков линии.

Накопитель большой емкости для колец шарикоподшипников представляет собой четырехканальные кассеты, прикрепленные к бесконечным цепям. В процессе движения кассеты проходят мимо подводящего канала и отводящего канала. При этом заготовки, поступающие к накопителю, попадают в каналы кассет, откуда они выдаются отсекающим механизмом в канал. Накопитель вмещает до 1000 колец.

Источник https://extxe.com/3606/avtomaticheskie-linii-massovaja-obrabotka-avtomaticheski-upravljaemymi-stankami/

Источник https://studfile.net/preview/4114519/page:7/

Источник http://pereosnastka.ru/articles/transportiruyushchie-i-zagruzochnye-ustroistva-avtomaticheskikh-linii