Всё ли по ГОСТу? Какие стандарты гарантируют качество | Эксперты объясняют от Роскачества

ГОСТ Р 54431-2011

Станки металлообрабатывающие. Общие требования безопасности

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Устанавливает общие требования безопасности и распространяется на поступающие в эксплуатацию металлообрабатывающие станки всех видов, в том числе входящие в состав автоматических линий и роботизированных комплексов, а также на применяемые совместно с ними устройства, рассчитанные на подключение к питающей сети переменного тока напряжением до 1000 В между фазами и частотой до 200 Гц и постоянного тока до 1500 В, предназначенные для работы в климатических условиях УХЛ4 по ГОСТ 15150. Специальные требования безопасности в зависимости от особенностей конструкции станка или условий его эксплуатации следует указывать в технической документации на конкретные виды станков.

Оглавление

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Основные принципы безопасности

5 Опасности, опасные ситуации, опасные зоны станка и требования безопасности

5.1 Механические опасности

5.2 Опасности, вызванные электрической энергией

5.3 Опасности, вызванные гидравлической и пневматической энергией

5.4 Термические опасности

5.5 Опасности, вызванные шумом и вибрацией

5.6 Опасности, вызванные излучением

5.7 Опасности, вызванные материалами, веществами и их составляющими

5.8 Опасности, вызванные воспламенением или взрывом

5.9 Биологические и микробиологические опасности

5.10 Опасности, вызванные пренебрежением принципами эргономики

5.11 Опасности, вызванные комбинацией рисков

5.12 Опасности, вызванные неожиданными пусками, поворотами и прокручиваниями

5.13 Опасности, вызванные невозможностью остановки оборудования или остановки в желаемом положении

5.14 Опасности, вызванные нарушениями скорости движения инструмента

5.15 Опасности, вызванные нарушениями энергоснабжения

5.16 Опасности, вызванные ошибками в системе управления

5.17 Опасности, вызванные неправильным монтажом

5.18 Опасности, вызванные разрушениями в процессе работы

5.19 Опасности, вызванные падением или выбросом предметов или жидкостей

5.20 Опасности, вызванные потерей устойчивости и/или опрокидыванием оборудования

5.21 Опасности, вызванные скольжением, опрокидыванием или падением людей

6 Общие требования и меры обеспечения безопасности для станков всех типов

6.1 Требования безопасности при проектировании, изготовлении, погрузке, хранении, монтаже и наладке

6.2 Требования безопасности при эксплуатации, техническом обслуживании, ремонте, выведении из эксплуатации и утилизации

6.3 Требования к конструкции станков и их элементов

6.4 Требования к системе управления и командным устройствам

6.5 Требования к электрооборудованию

6.6 Требования к гидрооборудованию и пневмооборудованию

6.7 Требования к маркировке оборудования

6.8 Требования к предупредительным устройствам

6.9 Требования к руководству по эксплуатации

6.10 Оценка рисков от различных опасностей

6.11 Предупреждение действий, вводящих в заблуждение приобретателей станков

7 Дополнительные требования к станкам различных групп

7.1 Станки токарной группы

7.2 Станки сверлильной группы

7.3 Станки расточной группы

7.4 Станки фрезерной группы

7.5 Станки строгальной, долбежной и протяжной групп

7.6 Станки зубообрабатывающей группы

7.7 Станки отрезной группы

7.8 Станки для абразивной, абразивно-электроэрозионной и абразивно-электрохимической обработки

7.9 Агрегатные станки и станки, входящие в автоматические линии

7.10 Станки для электроэрозионной обработки

7.11 Станки для электрохимической обработки

7.12 Станки для ультразвуковой обработки

7.13 Станки для лазерной обработки

7.14 Обрабатывающие центры и гибкие модули

| Дата введения | 01.07.2012 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.01.2021 |

Этот ГОСТ находится в:

- Раздел Экология

- Раздел 25 МАШИНОСТРОЕНИЕ

- Раздел 25.080 Металлорежущие станки

- Раздел 25.080.01 Металлорежущие станки в целом

- Раздел Электроэнергия

- Раздел 25 МАШИНОСТРОЕНИЕ

- Раздел 25.080 Металлорежущие станки

- Раздел 25.080.01 Металлорежущие станки в целом

- Раздел Экология

- Раздел 13 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ, ЗАЩИТА ЧЕЛОВЕКА ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ. БЕЗОПАСНОСТЬ

- Раздел 13.110 Безопасность механизмов

- Раздел Электроэнергия

- Раздел 13 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ, ЗАЩИТА ЧЕЛОВЕКА ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ. БЕЗОПАСНОСТЬ

- Раздел 13.110 Безопасность механизмов

Организации:

28.09.2011 Утвержден Федеральное агентство по техническому регулированию и метрологии 367-ст Разработан ОАО ЭНИМС Издан Стандартинформ 2012 г. Metal-working machines. General safety and requirements

- ГОСТ 24940-96Здания и сооружения. Методы измерения освещенности

- ГОСТ 15150-69Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

- ГОСТ 6697-83Системы электроснабжения, источники, преобразователи и приемники электрической энергии переменного тока. Номинальные частоты от 0,1 до 10000 Гц и допускаемые отклонения

- ГОСТ 8607-82Светильники для освещения жилых и общественных помещений. Общие технические условия

- ГОСТ 12.0.002-80Система стандартов безопасности труда. Термины и определения. Заменен на ГОСТ 12.0.002-2014.

- ГОСТ 12.1.003-83Система стандартов безопасности труда. Шум. Общие требования безопасности. Заменен на ГОСТ 12.1.003-2014.

- ГОСТ 12.1.005-88Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

- ГОСТ 18322-78Система технического обслуживания и ремонта техники. Термины и определения. Заменен на ГОСТ 18322-2016.

- ГОСТ 12.1.001-89Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

- ГОСТ 14254-96Степени защиты, обеспечиваемые оболочками (код IP). Заменен на ГОСТ 14254-2015.

- ГОСТ 12.2.003-91Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

- ГОСТ Р 51838-2001Безопасность машин. Электрооборудование производственных машин. Методы испытаний. Заменен на ГОСТ Р 51838-2012.

- ГОСТ Р 12.4.026-2001Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

- ГОСТ 17677-82Светильники. Общие технические условия

- Федеральный закон 184-ФЗО техническом регулировании

- ГОСТ 12.2.007.10-87Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

- ГОСТ 12.2.062-81Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

- ГОСТ 12.2.064-81Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

- ГОСТ 12.2.107-85Система стандартов безопасности труда. Шум. Станки металлорежущие. Допустимые шумовые характеристики

- ГОСТ 12.4.040-78Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

- ГОСТ 21752-76Система «Человек-машина». Маховики управления и штурвалы. Общие эргономические требования

- ГОСТ 21753-76Система «человек-машина». Рычаги управления. Общие эргономические требования

- ГОСТ 22269-76Система «человек-машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования

- ГОСТ 22613-77Система «человек-машина». Выключатели и переключатели поворотные. Общие эргономические требования

- ГОСТ 22614-77Система «человек-машина». Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

- ГОСТ 26642-85Устройства числового программного управления для металлообрабатывающего оборудования. Внешние связи со станками

- ГОСТ 28288-89Светильники со встроенными трансформаторами для ламп накаливания. Общие технические условия

- ГОСТ 30457-97Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Измерение в дискретных точках. Технический метод

- ГОСТ 7110-82Светильники ручные. Общие технические условия

- ГОСТ 9146-79Станки. Органы управления. Направление действия

- ГОСТ 9411-91Стекло оптическое цветное. Технические условия

- ГОСТ Р 51101-97Станки металлообрабатывающие и деревообрабатывающие. Методы контроля требований безопасности. Заменен на ГОСТ Р 51101-2012.

- ГОСТ Р 51317.6.3-99Совместимость технических средств электромагнитная. Помехоэмиссия от технических средств, применяемых в жилых, коммерческих зонах и производственных зонах с малым энергопотреблением. Нормы и методы испытаний. Заменен на ГОСТ Р 51317.6.3-2009.

- ГОСТ Р 51317.6.4-99Совместимость технических средств электромагнитная. Помехоэмиссия от технических средств, применяемых в промышленных зонах. Нормы и методы испытаний. Заменен на ГОСТ Р 51317.6.4-2009.

- ГОСТ Р 51334-99Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

- ГОСТ Р 51335-99Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

- ГОСТ Р 51336-99Безопасность машин. Установки аварийного выключения. Функции. Принципы проектирования

- ГОСТ Р 51337-99Безопасность машин. Температуры касаемых поверхностей. Эргономические данные для установления предельных величин горячих поверхностей

- ГОСТ Р 51338-99Безопасность машин. Снижение риска для здоровья от вредных веществ, выделяющихся при эксплуатации машин. Часть 1. Основные положения для изготовителей машин

- ГОСТ Р 51339-99Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону

- ГОСТ Р 51340-99Безопасность машин. Основные характеристики оптических и звуковых сигналов опасности. Технические требования и методы испытаний

- ГОСТ Р 51341-99Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 2. Средства отображения информации

- ГОСТ Р 51342-99Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств

- ГОСТ Р 51343-99Безопасность машин. Предотвращение неожиданного пуска

- ГОСТ Р 51344-99Безопасность машин. Принципы оценки и определения риска

- ГОСТ Р 51345-99Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

- ГОСТ Р 51401-99Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью. Заменен на ГОСТ Р ИСО 3744-2013.

- ГОСТ Р 51402-99Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью. Заменен на ГОСТ Р ИСО 3746-2013.

- ГОСТ ЕН 1837-2002Безопасность машин. Встроенное освещение машин

- ГОСТ ИСО 8995-2002Принципы зрительной эргономики. Освещение рабочих систем внутри помещений

- ГОСТ 30691-2001Шум машин. Заявление и контроль значений шумовых характеристик

- ГОСТ 30720-2001Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других контрольных точках по уровню звуковой мощности

- ГОСТ 30683-2000Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Метод с коррекциями на акустические условия. Заменен на ГОСТ ISO 11204-2016.

- ГОСТ Р ЕН 414-2002Безопасность оборудования. Правила разработки и оформления стандартов по безопасности

- ГОСТ 30869-2003Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

- ГОСТ ЕН 1070-2003Безопасность оборудования. Термины и определения

- ГОСТ Р ИСО 13849-1-2003Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

- ГОСТ Р ЕН 614-1-2003Безопасность оборудования. Эргономические принципы конструирования. Часть 1. Термины, определения и общие принципы

- ГОСТ 12.1.012-2004Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

- ГОСТ 31177-2003Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

- ГОСТ Р 1.0-2004Стандартизация в Российской Федерации. Основные положения. Заменен на ГОСТ Р 1.0-2012.

- ГОСТ ЕН 1760-1-2004Безопасность машин. Защитные устройства, реагирующие на давление. Часть 1. Основные принципы конструирования и испытаний ковриков и полов, реагирующих на давление

- ГОСТ Р ЕН 12840-2006Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

- ГОСТ Р ЕН 12717-2006Безопасность металлообрабатывающих станков. Станки сверлильные

- ГОСТ Р ЕН 13218-2006Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные

- ГОСТ ЕН 1005-2-2005Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами

- ГОСТ ЕН 12626-2006Безопасность металлообрабатывающих станков. Станки для лазерной обработки

- ГОСТ ИСО 13851-2006Безопасность оборудования. Двуручные устройства управления. Функциональные аспекты и принципы конструирования

- ГОСТ ИСО 13855-2006Безопасность оборудования. Расположение защитных устройств с учетом скоростей приближения частей тела человека

- ГОСТ ЕН 12415-2006Безопасность металлообрабатывающих станков. Станки токарные с числовым программным управлением и центры обрабатывающие токарные

- ГОСТ ЕН 12478-2006Безопасность металлообрабатывающих станков. Станки крупные токарные с числовым программным управлением и центры обрабатывающие крупные токарные

- ГОСТ 25557-2006Конусы инструментальные. Основные размеры. Заменен на ГОСТ 25557-2016.

- ГОСТ Р ЕН 13788-2007Безопасность металлообрабатывающих станков. Станки-автоматы токарные многошпиндельные

- ГОСТ ЕН 12417-2006Безопасность металлообрабатывающих станков. Центры обрабатывающие для механической обработки

- ГОСТ ЕН 13128-2006Безопасность металлообрабатывающих станков. Станки фрезерные (включая расточные). Заменен на ГОСТ EN 13128-2016.

- ГОСТ Р ЕН 12957-2007Безопасность металлообрабатывающих станков. Станки электроэрозионные

- ГОСТ Р 51317.6.2-2007Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в промышленных зонах. Требования и методы испытаний

- ГОСТ Р ЕН 1005-1-2008Безопасность машин. Физические возможности человека. Часть 1. Термины и определения

- ГОСТ Р МЭК 60204-1-2007Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

- ГОСТ Р ИСО 12100-1-2007Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология

- ГОСТ Р ИСО 12100-2-2007Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы

- ГОСТ Р МЭК 61508-3-2007Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 3. Требования к программному обеспечению. Заменен на ГОСТ Р МЭК 61508-3-2012.

- ГОСТ Р МЭК 61508-1-2007Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 1. Общие требования. Заменен на ГОСТ Р МЭК 61508-1-2012.

- ГОСТ Р 51321.1-2007Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний

- ГОСТ Р ИСО 16156-2008Безопасность металлообрабатывающих станков. Патроны кулачковые

- ГОСТ Р ЕН 547-1-2008Безопасность машин. Размеры тела человека. Часть 1. Принципы определения размеров проемов, обеспечивающих полный доступ человека к машине

- ГОСТ Р ИСО 14122-3-2009Безопасность машин. Средства доступа к машинам стационарные. Часть 3. Лестницы и перила

- ГОСТ Р ЕН 13898-2009Безопасность металлообрабатывающих станков. Станки отрезные для холодной резки металлов

- ГОСТ Р ИСО 14122-4-2009Безопасность машин. Средства доступа к машинам стационарные. Часть 4. Лестницы вертикальные

- ГОСТ Р ЕН 547-3-2009Безопасность машин. Размеры тела человека. Часть 3. Антропометрические данные

- ГОСТ Р ЕН 547-2-2009Безопасность машин. Размеры тела человека. Часть 2. Принципы определения размеров проемов для отдельных частей тела человека

- ГОСТ Р ИСО 14122-1-2009Безопасность машин. Средства доступа к машинам стационарные. Часть 1. Выбор стационарных средств доступа между двумя уровнями

- ГОСТ Р 54350-2011Приборы осветительные. Светотехнические требования и методы испытаний. Заменен на ГОСТ Р 54350-2015.

- ГОСТ Р ИСО 14122-2-2010Безопасность машин. Средства доступа к машинам стационарные. Часть 2. Рабочие площадки и проходы

- Показать все

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИНАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИГОСТ Р

54431-

2011СТАНКИ МЕТАЛЛООБРАБАТЫВАЮЩИЕ

Общие требования безопасности

Стандартинформ

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ОАО «ЭНИМС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2011 г. № 367-ст

4 Стандарт разработан с учетом «Законодательных актов Европейского сообщества по машиностроению», Директивы Европарламента и Совета ЕС 2006/42 ЕС (Объединенная директива по машиностроению) для гармонизации отечественных стандартов со стандартами Европейского сообщества

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения. 3

2 Нормативные ссылки. 3

3 Термины и определения. 6

4 Основные принципы безопасности. 6

5 Опасности, опасные ситуации, опасные зоны станка и требования безопасности. 7

5.1 Механические опасности. 7

5.2 Опасности, вызванные электрической энергией. 11

5.3 Опасности, вызванные гидравлической и пневматической энергией. 12

5.4 Термические опасности. 12

5.5 Опасности, вызванные шумом и вибрацией. 13

5.6 Опасности, вызванные излучением.. 14

5.7 Опасности, вызванные материалами, веществами и их составляющими. 15

5.8 Опасности, вызванные воспламенением или взрывом.. 16

5.9 Биологические и микробиологические опасности. 17

5.10 Опасности, вызванные пренебрежением принципами эргономики. 17

5.11 Опасности, вызванные комбинацией рисков. 19

5.12 Опасности, вызванные неожиданными пусками, поворотами и прокручиваниями. 19

5.13 Опасности, вызванные невозможностью остановки оборудования или остановки в желаемом положении. 21

5.14 Опасности, вызванные нарушениями скорости движения инструмента. 21

5.15 Опасности, вызванные нарушениями энергоснабжения. 21

5.16 Опасности, вызванные ошибками в системе управления. 22

5.17 Опасности, вызванные неправильным монтажом.. 22

5.18 Опасности, вызванные разрушениями в процессе работы.. 22

5.19 Опасности, вызванные падением или выбросом предметов или жидкостей. 23

5.20 Опасности, вызванные потерей устойчивости и/или опрокидыванием оборудования. 23

5.21 Опасности, вызванные скольжением, опрокидыванием или падением людей. 23

6 Общие требования и меры обеспечения безопасности для станков всех типов. 24

6.1 Требования безопасности при проектировании, изготовлении, погрузке, хранении, монтаже и наладке. 24

6.2 Требования безопасности при эксплуатации, техническом обслуживании, ремонте, выведении из эксплуатации и утилизации. 25

6.3 Требования к конструкции станков и их элементов. 26

6.4 Требования к системе управления и командным устройствам.. 38

6.5 Требования к электрооборудованию.. 43

6.6 Требования к гидрооборудованию и пневмооборудованию.. 44

6.7 Требования к маркировке оборудования. 44

6.8 Требования к предупредительным устройствам.. 45

6.9 Требования к руководству по эксплуатации. 45

6.10 Оценка рисков от различных опасностей. 47

6.11 Предупреждение действий, вводящих в заблуждение приобретателей станков. 48

7 Дополнительные требования к станкам различных групп. 48

7.1 Станки токарной группы.. 48

7.2 Станки сверлильной группы.. 49

7.3 Станки расточной группы.. 50

7.4 Станки фрезерной группы.. 50

7.5 Станки строгальной, долбежной и протяжной групп. 50

7.6 Станки зубообрабатывающей группы.. 51

7.7 Станки отрезной группы.. 52

7.8 Станки для абразивной, абразивно-электроэрозионной и абразивно-электрохимической обработки. 52

7.9 Агрегатные станки и станки, входящие в автоматические линии. 55

7.10 Станки для электроэрозионной обработки. 56

7.11 Станки для электрохимической обработки. 56

7.12 Станки для ультразвуковой обработки. 57

7.13 Станки для лазерной обработки. 58

7.14 Обрабатывающие центры и гибкие модули. 58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАНКИ МЕТАЛЛООБРАБАТЫВАЮЩИЕ

Общие требования безопасности

Metal-working machines. General safety requirements

Дата введения — 2012-07-01

1 Область применения

Настоящий стандарт устанавливает общие требования безопасности и распространяется на поступающие в эксплуатацию металлообрабатывающие станки всех видов, в том числе входящие в состав автоматических линий и роботизированных комплексов, а также на применяемые совместно с ними устройства, рассчитанные на подключение к питающей сети переменного тока напряжением до 1000 В между фазами и частотой до 200 Гц и постоянного тока до 1500 В, предназначенные для работы в климатических условиях УХЛ4 по ГОСТ 15150.

Специальные требования безопасности в зависимости от особенностей конструкции станка или условий его эксплуатации следует указывать в технической документации на конкретные виды станков.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р ИСО 12100-1-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 1. Основные термины, методология

ГОСТ Р ИСО 12100-2-2007 Безопасность машин. Основные понятия, общие принципы конструирования. Часть 2. Технические принципы

ГОСТ Р ЕН 12717-2006 Безопасность металлообрабатывающих станков. Станки сверлильные

ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

ГОСТ Р ЕН 12957-2007 Безопасность металлообрабатывающих станков. Станки электроэрозионные

ГОСТ Р ЕН 13218-2006 Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные

ГОСТ Р ЕН 13788-2007 Безопасность металлообрабатывающих станков. Станки-автоматы токарные многошпиндельные

ГОСТ Р ИСО 13849-1-2003 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ Р ЕН 13898-2009 Безопасность металлообрабатывающих станков. Станки отрезные для холодной резки металлов

ГОСТ Р ИСО 14122-1-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 1. Выбор стационарных средств доступа между двумя уровнями

ГОСТ Р ИСО 14122-2-2010 Безопасность машин. Средства доступа к машинам стационарные. Часть 2. Рабочие площадки и проходы

ГОСТ Р ИСО 14122-3-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 3.Лестницы и перила

ГОСТ Р ИСО 14122-4-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 4. Лестницы вертикальные

ГОСТ Р 51101-97 Станки металлообрабатывающие и деревообрабатывающие. Методы контроля требований безопасности

ГОСТ Р 51321.1-2007 (МЭК 60439-1:2004) Устройства комплектные низковольтные распределения и управления. Часть 1. Устройства, испытанные полностью или частично. Общие технические требования и методы испытаний

ГОСТ Р 51334-99 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ГОСТ Р 51335-99 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

ГОСТ Р 51337-99 Безопасность машин. Температуры касаемых поверхностей. Эргономические данные для установления предельных величин горячих поверхностей

ГОСТ Р 51338-99 Безопасность машин. Снижение риска для здоровья от вредных веществ, выделяющихся при эксплуатации машин. Часть 1. Основные положения для изготовителей машин

ГОСТ Р 51339-99 Безопасность машин. Безопасные расстояния для предохранения нижних конечностей от попадания в опасную зону

ГОСТ Р 51342-99 Безопасность машин. Съемные защитные устройства. Общие требования по конструированию и изготовлению неподвижных и перемещаемых съемных защитных устройств

ГОСТ Р 51343-99 Безопасность машин. Предотвращение неожиданного пуска

ГОСТ Р 51344-99 Безопасность машин. Принципы оценки и определения риска

ГОСТ Р 51345-99 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ГОСТ Р 51838-2001 Безопасность машин. Электрооборудование производственных машин. Методы испытаний

ГОСТ Р МЭК 60204-1-2007 Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ Р МЭК 61508-1-2007 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 1. Общие требования

ГОСТ Р МЭК 61508-3-2007 Функциональная безопасность систем электрических, электронных, программируемых электронных, связанных с безопасностью. Часть 3. Требования к программному обеспечению

ГОСТ 12.0.002-80 Система стандартов безопасности труда. Термины и определения

ГОСТ 12.1.001-89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.10-87 Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.062-81 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.2.107-85 Система стандартов безопасности труда. Шум. Станки металлорежущие. Допустимые шумовые характеристики

ГОСТ 12.4.040-78 Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

ГОСТ ЕН 1070-2003 Безопасность оборудования. Термины и определения

ГОСТ ЕН 1837-2002 Безопасность машин. Встроенное освещение машин

ГОСТ 6697-83 Системы электроснабжения, источники, преобразователи и приемники электрической энергии переменного тока. Номинальные частоты от 0,1 до 10000 Гц и допускаемые отклонения

ГОСТ Р 54350-2011 Приборы осветительные. Светотехнические требования и методы испытаний

ГОСТ ИСО 8995-2002 Принципы зрительной эргономики. Освещение рабочих систем внутри помещений

ГОСТ 9146-79 Станки. Органы управления. Направление действия

ГОСТ 9411-91 Стекло оптическое цветное. Технические условия

ГОСТ ЕН 12415-2006 Безопасность металлообрабатывающих станков. Станки токарные с числовым программным управлением и центры обрабатывающие токарные

ГОСТ ЕН 12417-2006 Безопасность металлообрабатывающих станков. Центры обрабатывающие для механической обработки

ГОСТ ЕН 12478-2006 Безопасность металлообрабатывающих станков. Станки крупные токарные с числовым программным управлением и центры обрабатывающие крупные токарные

ГОСТ ЕН 12626-2006 Безопасность металлообрабатывающих станков. Станки для лазерной обработки

ГОСТ ЕН 13128-2006 Безопасность металлообрабатывающих станков. Станки фрезерные (включая расточные)

ГОСТ ИСО 13851-2006 Безопасность оборудования. Двуручные устройства управления. Функциональные аспекты и принципы конструирования

ГОСТ ИСО 13855-2006 Безопасность оборудования. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21752-76 Система «Человек-машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система «Человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 22269-76 Система «Человек-машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования

ГОСТ 22613-77 Система «Человек-машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 24940-96 Здания и сооружения. Методы измерения освещенности

ГОСТ 26642-85 Устройства числового программного управления для металлообрабатывающего оборудования. Внешние связи со станками

ГОСТ 28288-89 (МЭК 598-2-6-79) Светильники со встроенными трансформаторами для ламп накаливания. Общие технические условия

ГОСТ 30869-2003 (ЕН 983:1996) Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

ГОСТ 31177-2003 (ЕН 982:1996) Безопасность оборудования. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 12.0.002, ГОСТ ЕН 1070, ГОСТ Р ИСО 12100-1, ГОСТ Р ИСО 12100-2, ГОСТ 18322 и ГОСТ Р МЭК 60204-1, а также следующие термины с соответствующими определениями:

3.1 опасность: Ситуация, которая может привести к травмам или нанести вред здоровью пользователя.

3.2 опасная ситуация: Ситуация, которая может вызвать воздействие на пользователя опасных и вредных факторов.

3.3 аварийная ситуация: Ситуация, которая может привести к поломке деталей станка и травмированию пользователя.

3.4 обеспечение безопасности: Методы защиты пользователей с помощью ограждений, защитных и предохранительных устройств и правил безопасной работы.

3.5 эксплуатация станка: Использование станка по назначению, техническое обслуживание и ремонт, транспортирование и хранение.

3.6 правила безопасной работы: Правила, соответствующие техническим условиям эксплуатации оборудования, цель которых исключить или снизить травмирование пользователей при работе оборудования.

4 Основные принципы безопасности

4.1 Конструкция станка должна сводить к минимуму возникновение для персонала опасных ситуаций при эксплуатации, наладке, техническом обслуживании, ремонте и утилизации.

4.2 Конструкцией станка должна быть устранена возможность возникновения несчастных случаев во время предполагаемого срока службы станка, включая его монтаж и демонтаж.

4.3 Изготовитель должен информировать в эксплуатационной документации (ЭД) об опасности неполной эффективности защитных мероприятий и необходимости специального обучения и применения средств индивидуальной защиты.

4.4 Конструкцией станка должна быть устранена возможность возникновения опасных ситуаций для персонала при эксплуатации станка в условиях, отличающихся от рекомендованных в ЭД (например, в случае применения станка не по назначению).

4.5 Станки должны отвечать требованиям безопасности в течение всего срока службы при выполнении персоналом требований, установленных в ЭД.

4.6 Станки, а также все узлы и элементы станков должны быть устойчивы. В процессе эксплуатации преднамеренное опрокидывание, падение или смещение станка и их узлов не допускаются; если вследствие формы станка или технологии монтажа такая устойчивость не может быть обеспечена, предусматривают соответствующие методы установки и средства закрепления станка согласно указаниям в ЭД.

4.7 Конструкция станка (узлов и элементов) должна исключать ошибки соединения и подключения при монтаже узлов и элементов, которые могут стать источником опасности.

4.8 В станках с раздельными приводами главного движения и подачи предусматривают устройство, обеспечивающее отключение привода главного движения не ранее отключения привода подачи.

4.9 Конструкция станка должна обеспечивать безопасность персонала, работающего с инструментом, а также с частями станков, представляющими опасность, даже при незначительном весе этих частей.

4.10 В конструкции станка должны быть рационально использованы принципы эргономики и средств индивидуальной защиты, с тем чтобы утомляемость, психологическая (стресс) и физическая нагрузки персонала были сокращены до минимума.

4.11 Конструкция станка с числовым программным управлением (ЧПУ) должна обеспечивать сокращение до минимума влияний внешних факторов (электромагнитных, электростатических, радиопомех, тепла, света, вибрации и т. д.) на безопасность работы.

4.12 Требования к защите и безопасности работы устройств ЧПУ — по ГОСТ 26642 и ГОСТ РМЭК 61508-1.

4.13 Проектировщик в выборе средств предотвращения опасных ситуаций, связанных с результатами эффективности их действия, придерживается такой последовательности:

— применение встроенных предохранительных устройств, действующих автоматически без вмешательства персонала;

— указание по профилактическим мерам безопасности или применение предохранительных устройств, требующих единственного действия со стороны персонала (затяжка детали крепления шкива, закрывание защитного ограждения);

— предупреждение об опасности при использовании станка (установка на станке табличек с предупреждающими надписями, указаниями по безопасным приемам работы и т. д.).

4.14 Общие требования безопасности к производственному оборудованию — по ГОСТ 12.2.003.

5 Опасности, опасные ситуации, опасные зоны станка и требования безопасности

5.1 Механические опасности

5.1.1 Опасность защемления и раздавливания

— раздавливание под весом станка, приспособлений и деталей при их погрузке, транспортировании, выгрузке и установке;

— придавливание или защемление между движущимися по отношению друг к другу узлами и деталями при эксплуатации станка.

— зона около транспортируемого и устанавливаемого станка и приспособлений;

— зона около движущихся деталей и узлов станка;

— зона около устанавливаемых на станок приспособлений и деталей.

— требования к устройствам для перемещения, установки и закрепления заготовок и инструмента в соответствии с 6.3.10;

— требования безопасности при транспортировании в соответствии с 6.1.14;

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к руководству по эксплуатации (РЭ) в соответствии с 6.9.

5.1.2 Опасность ранения (пореза)

— ранение при ручной установке и замене инструмента и деталей;

— ранение при удалении вручную отходов (стружки и кусков материала);

— ранение при удерживании инструмента или детали рукой;

— ранение при попадании конечностей в щели между двигающимися деталями;

— ранение при удалении вручную отходов (стружки и кусков материала);

— ранение при произвольном выбрасывании отходов (стружки и кусков материала) из станка.

— зоны установки детали и инструмента;

— рабочая зона обработки;

— зона около оборудования.

— защита от падения или выбрасывания из станка предметов в соответствии с 6.3.7;

— требования к устройствам для перемещения, установки и закрепления заготовок и инструмента в соответствии с 6.3.10;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.1.3 Опасность разрезания или разрыва

— разрезание при ручной установке и замене инструмента и деталей;

— разрезание при удалении вручную отходов (стружки и кусков материала);

— разрезание или разрыв при попадании конечностей в щели между двигающимися деталями;

— разрезание при произвольном выбрасывании отходов из оборудования.

— зоны установки детали и инструмента;

— рабочая зона обработки;

— зона около оборудования.

— защита от падения или выбрасывания из станка предметов в соответствии с 6.3.7;

— требования к устройствам для перемещения, установки и закрепления заготовок и инструмента в соответствии с 6.3.10;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.1.4 Опасность захвата (защемления, запутывания, наматывания) за конечности или одежду

— захват при попадании конечностей или одежды персонала в рабочую зону или в зону около выступающих двигающихся (вращающихся) элементов;

— попадание конечностей персонала между двигающимися и неподвижными деталями;

— попадание конечностей персонала в соединительные шланги, кабели и провода.

— рабочая зона обработки;

— зона около элементов приводов;

— зона установки детали и инструмента;

— зона около оборудования.

— требования к качеству и расположению наружных поверхностей в соответствии с 6.3.4;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.1.5 Опасность затягивания (попадания) в ловушку

— затягивание при неожиданном включении быстрых перемещений узлов оборудования во время ведения наладочных работ;

— затягивание при наличии открытых для проникновения зон, в которых находятся механизмы силовой передачи;

— затягивание при произвольной (ошибочной) блокировке ограждений рабочей зоны во время ведения внутри нее наладочных работ с последующим переходом к режиму обработки изделий.

— рабочая зона обработки;

— зоны с механизмами силовой передачи.

— конструкция, изготовление и/или оснащение станков должны исключать опасность для персонала оказаться в замкнутом пространстве (ловушке). Если это неизбежно, станок внутри замкнутого пространства должен быть оборудован средствами, предотвращающими его пуск, и сигнальными устройствами для вызова помощи в соответствии с 6.8;

— расстояние между движущимися элементами станка (или подвижными и неподвижными) для предупреждения защемления персонала в соответствии с ГОСТ Р 51334, ГОСТ Р 51335 и ГОСТ Р 51339 должно быть не менее: 500 мм — для корпуса персонала; 300 мм-для головы; 180 мм -для ноги; 120 мм — для стопы; 120 мм -для руки; 100 мм — для кисти руки; 25 мм — для пальцев руки;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.1.6 Опасность удара

— удар поступательно двигающимся узлом при быстрых перемещениях;

— удар выступающей частью (деталью) вращающегося шпинделя;

— удар при выбрасывании деталей и кусков материала из рабочей зоны обработки.

— рабочая зона обработки;

— зона около оборудования.

— требования к защите от падения или выбрасывания из станков предметов в соответствии с 6.3.7;

— требования к качеству и расположению наружных поверхностей в соответствии с 6.3.4;

— требования к защите при изменении частоты вращения заготовки или инструмента в соответствии с 6.3.6;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.1.7 Опасность укола или протыкания

— укол или протыкание при установке и рабочих перемещениях деталей и инструмента с удлиненными заостренными формами поверхностей;

— протыкание при неожиданных перемещениях узлов и деталей с удлиненными формами поверхностей.

— зоны установки детали и обрабатывающего инструмента;

— рабочая зона обработки.

— требования к качеству и расположению наружных поверхностей в соответствии с 6.3.4;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.1.8 Опасности, обусловленные трением или абразивным воздействием

— повреждения кожных покровов человека при касании рукой открытых поверхностей быстровращающегося или быстродвижущегося органа управления, инструмента или детали.

— рабочая зона обработки;

— зона около оборудования.

— требования к качеству и расположению наружных поверхностей в соответствии с 6.3.4;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.1.9 Опасности, обусловленные выбросом жидкости

— термический и/или химический ожог человека при подаче смазочно-охлаждающей жидкости (СОЖ) в незакрытую рабочую зону;

— удар струи и/или термический и/или химический ожог человека при разрыве трубопроводов и поломке арматуры в системах подачи рабочих жидкостей.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к предохранительным устройствам в соответствии с 6.3.8;

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.2 Опасности, вызванные электрической энергией

5.2.1 Опасности от прямого прикосновения к токоведущим частям

— удар током персонала при прикосновении к неизолированным токоведущим частям, находящимся под напряжением, в процессе проведения ремонтных и наладочных работ или при случайном несанкционированном попадании персонала в зону свободного доступа к неизолированным токоведущим частям.

— зоны внутри оболочек (шкафов, специальных ниш), содержащих электрооборудование;

— зоны около открыто расположенных элементов электрооборудования, к которым имеет доступ персонал в процессе обработки.

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.2.2 Опасности от косвенного прикосновения

— удар током персонала от прикосновения к токопроводящим неизолированным частями, которые находятся под напряжением из-за их контакта с токоведущими частями, имеющими дефект изоляции, в процессе проведения ремонтных и наладочных работ или при случайном несанкционированном попадании персонала в зону свободного доступа к неизолированным токоведущим частям.

— зоны внутри оболочек (шкафов, специальных ниш), содержащих электрооборудование;

— зоны около открыто расположенных элементов электрооборудования, к которым имеет доступ персонал в процессе обработки;

— зоны около поверхностей металлических элементов станков.

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.2.3 Опасности контакта с частями станка, на которых накапливаются заряды статического электричества

— касание поверхностей и рабочих сред, на которых в процессе работы станка накапливаются заряды статического электричества.

— поверхности деталей, обработанные с использованием трения (абразивная обработка с минимальным съемом металла);

— рабочие токонепроводящие жидкости.

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.3 Опасности, вызванные гидравлической и пневматической энергией

— разрушение корпусов гидроприводов и пневмоприводов при резких чрезмерных скачках давления в них рабочей среды;

— разрушение соединительных магистралей и их креплений при резких чрезмерных скачках давления в них рабочей среды.

— рабочие зоны обработки;

— зоны вблизи гидрооборудования.

— требования к защите от разрушения в процессе эксплуатации в соответствии с 6.3.2 и 6.3.8;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.4 Термические опасности

5.4.1 Опасности ожога и ошпаривания

— ожог кожных поверхностей человека при соприкосновении с нагретыми поверхностями узлов, с обработанными на станках деталями и отходами (стружкой);

— ошпаривание нагретыми жидкостями.

— рабочие зоны обработки;

— нагретые поверхности узлов электрооборудования и гидрооборудования;

— соединительные магистрали передачи жидкостей, нагретых до высокой температуры.

— при эксплуатации станков должны быть предупреждены возможные опасности для персонала, вызванные прикосновением или нахождением в непосредственной близости от частей станка с температурой более 42 °С или от тепла, выделяемого в окружающую среду в процессе обработки деталей, а также от температуры среды, в которой обрабатываются детали (нагретый или расплавленный электролит и т. п.);

-для станков, установленных в помещениях, температура наружных поверхностей станков или ограждающих их устройств, нагревающихся в процессе эксплуатации, не должна превышать 42 °С в соответствии с требованиями ГОСТ Р 51337;

— станки, в конструкции которых могут применяться элементы, нагревающиеся более 42 °С и доступные для прикосновения, должны иметь предупреждающий об опасности знак (ГОСТ Р 12.4.026) — желтый треугольник с черной каймой и черным восклицательным знаком и надпись «Осторожно! Возможен ожог»;

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к электрооборудованию в соответствии с 6.5;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.4.2 Опасность от влияния температуры окружающей среды

— нанесение вреда здоровью оператора из-за периодической смены «тепло/холод» окружающей среды на рабочем месте.

— зоны около узлов оборудования, в которых происходит существенное выделение тепловой энергии, и зоны с низкой температурой окружающей среды.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.5 Опасности, вызванные шумом и вибрацией

— потеря слуха и другие физиологические расстройства вследствие повышенной звуковой эмиссии в процессе работы оборудования;

— ухудшение восприятия речи и звуковых сигналов, оповещающих о других видах опасностей;

— появление неврологических или сосудистых расстройств персонала при работе с механизированным ручным оборудованием.

— зона около оборудования;

— зона контакта оператора с ручным оборудованием.

— требования к РЭ в соответствии с 6.9;

— конструкцией станков опасности, вызванные эмиссией шума, должны быть снижены до предельно низкого уровня с привлечением достижений технического прогресса и имеющихся средств для снижения шума, прежде всего у его источника;

— шумовые характеристики станков должны быть предусмотрены в ЭД на станки и не превышать значений, установленных ГОСТ 12.1.003 и ГОСТ 12.2.107 и действующими санитарными нормами;

— методы измерения шумовых характеристик станка — по ГОСТ 12.2.107;

— вибрационные характеристики (параметры, точки установления, допустимые значения, типовые режимы работы при испытаниях) должны быть предусмотрены в ЭД на станки (контроль — по ГОСТ 12.1.012);

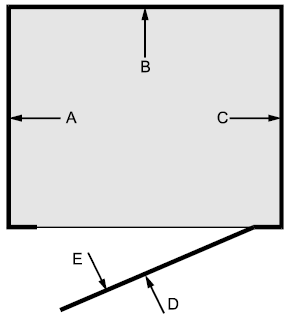

— если при приемочных испытаниях уровни вибрации на рабочем месте при типовых режимах резания не превышают значений виброскорости (или виброускорения), указанных в таблице 1, требования о проверке по этому показателю в технические условия на станки не включаются.

Средняя геометрическая частота

октавных полос, ГцСреднеквадратическое значение

виброскорости, м/с ´ 10 -2Среднеквадратическое значение

виброускорения, м/с 2Если при приемочных испытаниях уровни вибрации на рабочем месте превышают значения, указанные в таблице 1, то в технических условиях на эти станки указывают допустимые значения вибрационных характеристик в соответствии с требованиями ГОСТ 12.1.012.

Методы определения уровня вибрации — по ГОСТ 12.1.012.

Точки установления и контроля вибрационных характеристик выбирают в местах контакта персонала с вибрирующей поверхностью.

Уровни вибрации на рабочих местах при установке станков определяют также, как и при установке станков для испытаний на нормы точности.

При испытаниях опытных образцов станков также проверяют и вибрационные нагрузки на персонал.

Если при испытаниях вибрационная нагрузка на персонал не превышает 1 /2 значений санитарных норм локальной вибрации по ГОСТ 12.1.012, вибрационные характеристики и требования по их проверке могут не включаться в техническую документацию (ТД) на станки серийного производства. При невыполнении этого условия в ТД указывают требования к выборочному контролю установленных вибрационных характеристик в соответствии с требованиями ГОСТ 12.1.012.

Методы измерения локальной вибрации — по ГОСТ 12.1.012.

5.6 Опасности, вызванные излучением

5.6.1 Опасности, вызванные электромагнитным излучением

— сбои в работе электронных технических систем, обеспечивающих жизнедеятельность человека, в результате воздействия высокочастотных излучаемых электромагнитных помех, включая индустриальные радиопомехи;

— сбои в работе электронных технических систем управления от высокочастотных излучаемых электромагнитных помех и от низкочастотных кондуктивных помех по сети электропитания.

— зона около данного оборудования, в которой излучение оказывает существенное воздействие;

— участки сети электропитания, в которых существенно влияние кондуктивных помех от данного оборудования.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— конструкция станков должна ограничивать опасность, вызванную влиянием собственного электромагнитного излучения или излучения, полученного от другого оборудования, необходимого для функционирования; влияние электромагнитного излучения на подвергающийся опасности персонал должно быть полностью исключено или ограничиваться безопасным уровнем;

— для снижения уровня электромагнитных излучений на рабочем месте все генерирующие устройства станков должны быть тщательно экранированы;

— ограждения должны быть сплошными; в местах соединений и разъемов должен быть электрический контакт;

— при наличии неэкранированных частей оборудования максимальный уровень электромагнитного излучения не должен превышать опасного для персонала значения согласно действующим санитарным нормам;

— конструкцией станков опасности, вызванные влиянием внешнего излучения на работу станков, должны быть устранены или ограничены необходимым для их функционирования значением, не подвергающим опасности персонал.

5.6.2 Опасности, вызванные действием источников инфракрасного, видимого и ультрафиолетового излучения

— попадание луча от источника излучения в глаз человека при наладке и эксплуатации станка.

— зона около источника излучения;

— зона вдоль луча от источника излучения.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— конструкцией станков опасность от эмиссии излучения, вызванной станками, должна быть ограничена необходимой для его функционирования величиной, а влияние излучения на персонал полностью исключено или ограничено безопасным уровнем;

— глаза персонала защищают от видимого и ультрафиолетового излучения непрозрачными или светопоглощающими экранами или очками со светофильтрами;

— ограждение ионных преобразователей всех типов должно быть сплошным или сетчатым с ячейками размерами не более 20 ´ 20 мм и высотой не менее 1,7 м; металлическое ограждение должно быть заземлено.

5.6.3 Опасности, вызванные лазерным излучением Опасные ситуации:

— попадание луча от источника лазерного излучения незначительной мощности от измерительной системы в глаза человека при наладке и эксплуатации станка;

— попадание лазерного облучения значительной мощности от системы лазерной обработки на любые органы человека.

— зона действия лазерной системы;

— рабочая зона обработки.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— требования исключать любое случайное излучение;

— требования обладать защитой от эффективного излучения, излучения от отражения или рассеяния и вторичного излучения;

— требования исключать возможность попадания персонала в зону действия луча во время функционирования лазерной аппаратуры путем применения защитных ограждений с блокировками, вынесения объектов обработки в отдельное помещение и других мер, специально разрабатываемых в каждом частном случае;

— требования обладать надежной защитой от образующихся при обработке пара, газов и брызг расплавленного материала;

— требования обеспечивать непосредственное визуальное наблюдение за лучом при обработке производят с применением специальных оптических устройств или защитных очков (например, с сине-зелеными поглощающими светофильтрами толщиной 3 мм из стекла по ГОСТ 9411).

5.7 Опасности, вызванные материалами, веществами и их составляющими

— поражение кожных покровов и дыхательных путей от выделяемых при обработке паров вредных жидкостей, газов, пыли, тумана и дыма;

— поражение кожных покровов от попадания вредных жидкостей (например, СОЖ). Опасные зоны:

— рабочая зона обработки;

— зона около оборудования.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— конструкцией, изготовлением и/или оснащением станков должны устраняться опасности, вызванные мелкой стружкой, газами, жидкостями, пылью (например, абразивной или графитовой), парами или аэрозолями и т. п., выделяемыми при технологическом процессе продуктами в соответствии с ГОСТ Р 51338;

— при опасности превышения концентрации и предельно допустимых норм вредных веществ в рабочей зоне по ГОСТ 12.1.005 станки должны оснащаться средствами для улавливания и/или отсасывания вредных веществ;

— защитные устройства, являющиеся частью станков, не должны препятствовать отводу образующихся в зоне обработки отходов; при необходимости к защитным устройствам зоны обработки присоединяют воздухоотвод отсасывающей системы;

— если рабочая зона станка не оборудована защитой от вредных веществ, выделяемых при обработке материалов, следует применять средства индивидуальной защиты;

— отбрасывание на персонал пыли, стружки и других отходов отработанным воздухом пневмоприводов и других устройств не допускается;

— струи воздуха от электродвигателей станков или пневмопривода не должны быть направлены в рабочую зону (пространство высотой до 2 м над уровнем пола или от площадки, с которой производится управление);

— применяемые со станками отсасывающие устройства должны обеспечивать очистку воздуха по ГОСТ 12.1.005 и удобное удаление из них задержанной пыли, стружки, конденсата аэрозолей и других отходов;

— если очистка до необходимой концентрации загрязненного (продуктами расплавления пластмасс на основе эпоксидных и фенолоформальдегидных и т. п. смол) воздуха не может быть произведена фильтрами отсасывающих устройств, применяемых в станках, то на выходе воздуха из отсасывающего устройства должно быть предусмотрено фланцевое соединение для подключения устройства к воздуховоду специальной вентиляционной системы или воздуховоду, отводящему загрязненный воздух за пределы помещения;

— автоматы и полуавтоматы, при работе которых в течение смены образуется более 30 кг стружки, следует снабжать автоматически действующими транспортерами для удаления стружки из станка.

5.8 Опасности, вызванные воспламенением или взрывом

— тепловые и химические поражения органов человека при пожаре и/или взрыве, возникающие в случаях обработки пожароопасных и взрывоопасных материалов, образования пожароопасных и взрывоопасных отходов, использования пожароопасных и взрывоопасных вспомогательных материалов.

— рабочая зона обработки;

— зона около оборудования.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— конструкция станка должна исключать опасность от пожара или взрыва как самих станков (в результате накапливания зарядов статического электричества, перегрева или короткого замыкания), так и газов, жидкостей, стружки, пыли, паров и других веществ, применяемых или выделяемых в окружающую среду в процессе обработки, а также от других факторов, возникающих при эксплуатации станков;

— требования пожарной безопасности при эксплуатации станка должны соответствовать нормативной и технической документации на станок.

5.9 Биологические и микробиологические опасности

— поражение кожных покровов, дыхательных путей и других органов человека от выделяемых при обработке вредных вирусных и бактериологических веществ, а также от биологически опасных отложений на наружных и внутренних поверхностях (например, в баках с СОЖ).

— рабочая зона обработки;

— зона с наличием СОЖ;

— зона около оборудования.

— требования к материалам в соответствии с 6.3.13;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10 Опасности, вызванные пренебрежением принципами эргономики

5.10.1 Опасности от вредных для здоровья поз, связанных с чрезмерным напряжением тела

— возникновение профессиональных заболеваний при перенапряжении костно-мышечного аппарата человека из-за чрезмерного или повторяемого напряжения тела.

— органы ручного управления;

— рабочая зона обработки при ручной загрузке деталей, инструмента и приспособлений.

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к средствам и органам управления в соответствии с 6.4;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10.2 Опасности из-за несоответствия конструкции станка анатомическим возможностям рук и ног человека

— возникновение перенапряжения костно-мышечного аппарата человека из-за чрезмерного напряжения тела;

— появление ошибок в действиях персонала из-за трудностей в работе с оборудованием.

— зона размещения органов ручного управления;

— рабочая зона обработки при ручной загрузке деталей, инструмента и приспособлений.

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к средствам и органам управления в соответствии с 6.4;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10.3 Опасности от скованности, вызванной применением средств индивидуальной защиты

— появление неудобства в результате применения средств индивидуальной защиты (защиты рук, глаз и других частей тела человека) и, как следствие, увеличение риска совершения ошибок в работе с оборудованием.

— зона размещения органов управления.

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к средствам и органам управления в соответствии с 6.4;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10.4 Опасности от неадекватного местного освещения

— вследствие недостаточного местного освещения возможно неадекватное восприятие информации о ситуации в рабочей зоне обработки и информации, считываемой с указателей и индикаторов и, как следствие, увеличение риска совершения ошибок в работе с оборудованием.

— рабочая зона обработки;

— зона около оборудования.

— требования к оснащению станков светильниками;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10.5 Опасности из-за ошибок в поведении людей

— возможность совершения ошибок при монтаже и разборке отдельных частей оборудования в процессе его эксплуатации при отсутствии необходимой однозначной информации.

— рабочая зона обработки;

— зона около оборудования.

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;

— требования к оснащению станков светильниками;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10.6 Опасности из-за неадекватной конструкции, расположения или опознания органов управления

— увеличение риска совершения ошибок в работе с оборудованием и, как следствие, увеличение рисков по всем остальным видам опасностей.

— рабочая зона обработки;

— зона около оборудования.

— требования к средствам и органам управления в соответствии с 6.4;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.10.7 Опасности из-за неадекватной конструкции или расположения средств отображения информации

— увеличение риска совершения ошибок в работе с оборудованием и, как следствие, увеличение рисков по всем остальным видам опасностей.

— рабочая зона обработки;

— зона около оборудования.

— требования к средствам и органам управления в соответствии с 6.4;

— требования к программному и информационному обеспечению в соответствии с 6.4;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к РЭ в соответствии с 6.9.

5.11 Опасности, вызванные комбинацией рисков

— увеличение рисков по всем видам опасностей из-за того, что отдельные опасности, оцененные как мелкие, могут в комбинации наступать друг за другом (или одновременно) и привести к большей опасности.

— рабочая зона обработки;

— зона около оборудования.

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— требования к оценке рисков от различных опасностей в соответствии с 6.10;

— требования к предупреждению действий, вводящих в заблуждение приобретателей станков, в соответствии с 6.11.

5.12 Опасности, вызванные неожиданными пусками, поворотами и прокручиваниями

5.12.1 Опасности из-за неполадок или повреждения системы управления

— отсутствие индикации и соответствующих блокировок, запрещающих дальнейшую работу оборудования, может привести к увеличению риска совершения ошибок в работе с оборудованием и, как следствие, к увеличению рисков по всем видам опасностей при неполадках или повреждениях системы.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с ГОСТ Р 51343 с учетом 6.4;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.12.2 Опасности из-за возобновления энергоснабжения после его прерывания

— неожиданное возобновление энергоснабжения после его прерывания и последующие движения узлов и деталей в оборудовании может вызвать все виды механических и электрических опасностей.

— рабочая зона обработки;

— зона около оборудования;

— зоны внутри оболочек, содержащих электрооборудование;

— зоны около открыто расположенных элементов электрооборудования, к которым имеет доступ персонал.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.12.3 Опасности из-за внешнего воздействия на электрооборудование

— возможно возникновение всех видов электрических и механических опасностей вследствие статического электричества, магнитных, электрических и электромагнитных полей.

— рабочая зона обработки;

— зона около оборудования;

— зоны внутри оболочек, содержащих электрооборудование;

— зоны около открыто расположенных элементов электрооборудования, к которым имеет доступ персонал в процессе обработки.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9;

— требования по использованию надежных элементов или по дублированию критических элементов, которые должны противостоять всем нарушениям и нагрузкам при нормальных условиях эксплуатации оборудования в течение нормального срока его службы без сбоев, приводящих к опасности из-за неправильного функционирования оборудования.

5.12.4 Опасность из-за неполадок и ошибок программно-математического обеспечения

— возможно возникновение всех видов механических опасностей, связанных с неожиданным возобновлением движений узлов и деталей в оборудовании, если оборудование не обеспечено программами с четким обозначением режимов работы и выводом на экран причин незапланированных остановок и если не предусмотрена защита доступа к программируемым функциям в целях их изменения (например, для корректировки смещения инструмента).

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к программному и информационному обеспечению в соответствии с 6.4;

— требования к РЭ в соответствии с 6.9.

5.13 Опасности, вызванные невозможностью остановки оборудования или остановки в желаемом положении

— возникновение всех видов механических и термических опасностей из-за невозможности остановки оборудования или остановки в желаемом положении.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.14 Опасности, вызванные нарушениями скорости движения инструмента

— возникновение всех механических опасностей из-за нарушения скорости движения инструмента и произвольного выбрасывания частей оборудования и инструмента, а также отходов (стружки и кусков материала) из рабочей зоны обработки.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.15 Опасности, вызванные нарушениями энергоснабжения

— неожиданное включение оборудования и появление всех видов опасностей;

— невыполнение ручной команды на остановку оборудования;

— невыполнение автоматической (предусмотренной программой) остановки оборудования;

— падение или выталкивание движущихся частей оборудования или обрабатываемых деталей;

— механические опасности из-за невозможности остановки оборудования в заданном положении и нарушения скорости движения узлов и деталей оборудования;

— электрические опасности, вызванные разрушением электрооборудования.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.16 Опасности, вызванные ошибками в системе управления

— неожиданное включение оборудования;

— невыполнение ручной команды на остановку оборудования;

— невыполнение автоматической (предусмотренной программой) остановки оборудования;

— падение или выталкивание движущихся частей оборудования или обрабатываемых деталей.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к системе управления и командным устройствам в соответствии с 6.4;

— требования к электрооборудованию в соответствии с 6.5;

— требования к гидрооборудованию и пневмооборудованию в соответствии с 6.6;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.17 Опасности, вызванные неправильным монтажом

— ошибки монтажа могут вызвать появление нарушений режимов работы оборудования, кинематики движения узлов, деталей и инструмента, невыполнение функций безопасности.

— рабочая зона обработки;

— зона около оборудования.

— требования к маркировке оборудования в соответствии с 6.7 (для исключения ошибок при монтаже применяют знаки или надписи на проводах, трубопроводе, узлах, элементах или корпусе станка);

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9 (при необходимости в РЭ должна содержаться дополнительная информация по предотвращению опасностей при монтаже).

5.18 Опасности, вызванные разрушениями в процессе работы

— разрушения оборудования в процессе работы (разрушение ограждений, поломка инструмента, заклинивание органов управления, поломка упругих нагруженных элементов, разрыв трубопроводов с рабочими жидкостями и т. д.) могут вызвать все виды опасностей.

— рабочая зона обработки;

— зона около оборудования.

— требования к защите от разрушения в процессе эксплуатации в соответствии с 6.3.2 и 6.3.8;

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.19 Опасности, вызванные падением или выбросом предметов или жидкостей

— падение или выброс предметов или жидкостей (например, из-за неправильно выбранных режимов работы, неправильного закрепления отдельных частей и т. п.) может вызвать ранение, разрезание или разрыв, удар, укол, протыкание, ожог, ошпаривание.

— рабочая зона обработки;

— зона около оборудования.

— требования к ограждениям и защитным устройствам в соответствии с 6.3.7;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.20 Опасности, вызванные потерей устойчивости и/или опрокидыванием оборудования

— потеря устойчивости и/или опрокидывание оборудования могут вызвать раздавливание, ранение, разрезание, разрыв, удар, укол, протыкание, выброс жидкости, термические опасности.

— рабочая зона обработки;

— зона около оборудования.

— требования к конструкции станка в части его устойчивости, устройств и методов его установки и закрепления;

— требования к защите от разрушения в процессе эксплуатации в соответствии с 6.3.2 и 6.3.8;

— требования к маркировке оборудования в соответствии с 6.7;

— требования к предупредительным устройствам в соответствии с 6.8;

— требования к РЭ в соответствии с 6.9.

5.21 Опасности, вызванные скольжением, опрокидыванием или падением людей

— скольжение, опрокидывание или падение людей могут вызвать ранение, разрезание или разрыв, удар, укол, протыкание, термические опасности.

— рабочая зона обработки;

— зона около оборудования.

— требования к конструкции станка, исключающей опасность для персонала поскользнуться, споткнуться или упасть;

— требования к рабочим местам и зонам технического обслуживания в соответствии с 6.3.14;