Оборудование для литья по выплавляемым моделям (ЛВМ) – купить по низкой цене в Новосибирске с доставкой по России | СибЛитКом

Оборудование для литья по выплавляемым моделям

Литье по выплавляемым моделям — это способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением При этом способе литья в пресс-формы (обычно металлические) запрессовывают легкоплавкий модельный состав (парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этил-целлюлозу, жирные кислоты, озокерит и др.), который после затвердевания образует модели деталей и литниковой системы.

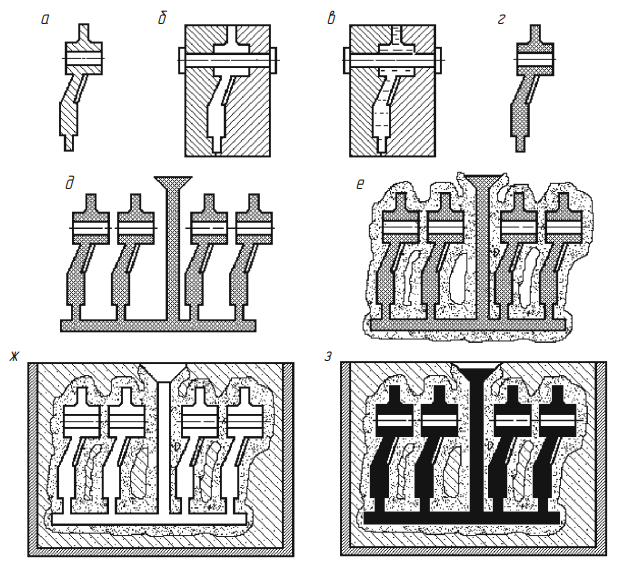

На рис. 1 приведен один из типовых процессов изготовления отливок (рис. 1, а) . Пресс-форму изготовляют металлической или пластмассовой, разъемной, состоящей из двух частей (рис. 1, б) . В пресс-форме выполняют каналы для литниковой системы. Расплавленный легкоплавкий сплав заливают под небольшим давлением в пресс-форму (рис. 1, в). При этом получают легкоплавкую модель точных размеров. После затвердевания модель (рис. 1, г) вынимают из пресс-формы, собирают в блоки с общей литниковой системой (рис. 1, д) и погружают в огнеупорную суспензию, состоящую из пылевидного кварца, циркона, корунда (70 %) и связующего (обладает большой клейкостью) — коллоидного раствора диоксида кремния (30 %). Затем блок моделей посыпают сухим песком и сушат на воздухе Повторяя эти операции несколько раз, получают форму толщиной 5 . . . 8 мм (рис. 1, е) .

Модели выплавляются из формы с помощью горячего воздуха (120. . .150 °С), пара или горячей воды. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком или металлической дробью (рис. 1, ж), хотя можно заливать металл в формы и без опорного наполнителя.

Рис. 1. Последовательность изготовления отливок литьем по выплавляемым моделям: а — будущая отливка; б — пресс-форма; в — пресс-форма, заполненная легкоплавким сплавом; г — легкоплавкая модель; д — легкоплавкие модели с литниковой системой; е — легкоплавкие модели, покрытые слоем огнеупорного материала; ж — заформованные модели; з — модели, залитые металлом

Готовую форму прокаливают до температуры 850. . .900 °С, при этом остатки легкоплавкого состава выгорают. Форма превращается в прочную керамическую оболочку. Форму заливают расплавленным сплавом (рис. 1, з) . При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок, отбивают керамическую корку, а из отверстий и внутренних каналов корку выщелачивают при температуре 120. . .140 °С в растворе едкого калия. Потом отливки промывают в горячей воде и после контроля отрезают литники и зачищают их остатки.

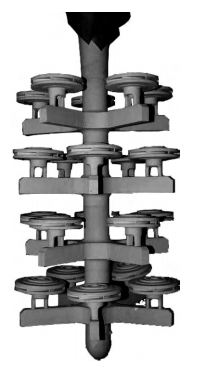

Рис. 2. Образцы сложных деталей, полученных литьем по выплавляемым моделям

Способ обеспечивает получение сложных по форме отливок массой от 2 г до 300 кг (рис. 2) со стенками толщиной от 0,3 мм из стали и жаропрочных сплавов, которые трудно обрабатывать механическим способом, с шероховатостью поверхности Ra = 6,3 . . .1,6 мкм и точностью размеров до 11-го квалитета. Размеры отливок максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

Методом литья по выплавляемым моделям изготавливают, наряду с заготовками и деталями машиностроения, также художественные отливки, ювелирные изделия, зубные протезы и другие изделия. Этот метод можно использовать в условиях единичного (рис. 3), серийного и массового производства. Литье по выплавляемым моделям является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Виды оборудования для литья по выплавляемым моделям. Оборудование выбирается в зависимости от типа производства. Последовательное выполнение работ по автоматизации операций позволило создать комплекс машин для приготовления модельной пасты и изготовления моделей без применения ручного труда.

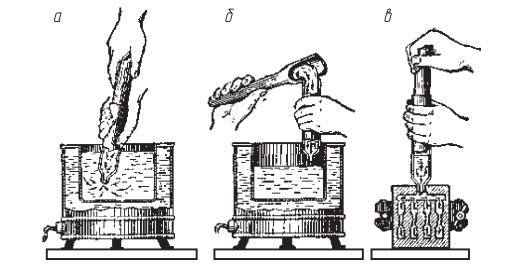

Рис. 3. Схема изготовления моделей с помощью ручного шприца в единичном производстве: а — заполнение шприца всасыванием модельного состава; б — заполнение шприца накладыванием модельного состава; в — запрессовка модельного состава в пресс-форму.

В этом комплексе автоматизированы операции расплавления, фильтрации и отстоя жидкого модельного состава; выравнивания температуры и подачи состава к мазеприготовительному агрегату; охлаждения модельного состава, насыщения его воздухом и превращения в пасту; подачи модельной пасты под давлением к шприцу автомата для изготовления моделей; поддержания постоянной температуры модельной пасты, подаваемой к шприцу; запрессовки модельного состава в пресс-форму; охлаждения моделей в пресс- форме; очистки и смазывания пресс-форм; удаления питателя; транспортирования пресс-форм и удаления моделей; поддержания постоянной температуры модельного состава во всех емкостях, трубопроводах и механизмах; контроля расхода охлаждающей мешалку воды, давления пара и сжатого воздуха.

Рассмотрим некоторое оборудование по этапам технологического процесса.

1. Машины для приготовления модельного состава

В начале технологической цепочки приготавливается модельный состав Для этого применяется автомат 61701, состоящий из устройств подачи твердых и жидких компонентов смеси, дозаторов, емкостей и смесителей. Легкоплавкие модельные составы приготовляют расплавлением составляющих на водяных или масляных банях с электрическим обогревом.

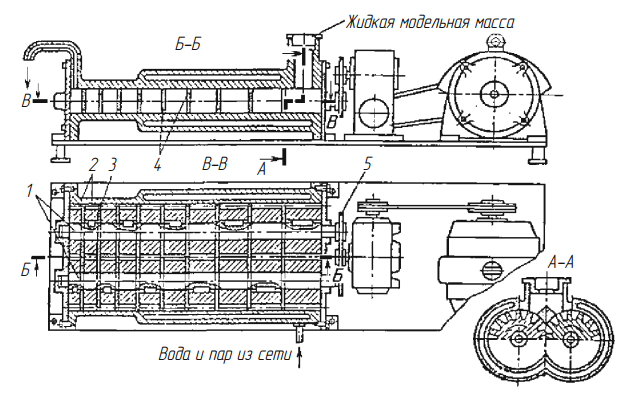

В модельный состав замешивается воздух в количестве 8 . . .12 % от объема Для этого используют шестеренные, поршневые и лопастные смесители.

Рис. 4. Схема шестеренного смесителя для приготовления пастообразного модельного состава с воздухом: 1 — валы; 2 — колеса; 3 — перегородки; 4 — выпускное отверстие; 5 — привод смесителя

Шестеренные смесители непрерывного действия (рис. 4) имеют два вала 1, на которых смонтированы зубчатые колеса 2 . Каждая пара колес отделена от соседней перегородкой 3 . В каждой паре одно из колес свободно насажено на вал, а второе закреплено на валу на шпонке, в соседней паре — наоборот. Валы вращаются от общего привода 5 в одном направлении. Поэтому на одном валу четные, а на другом нечетные зубчатые колеса вращаются вместе с валом, приводя свободно насаженные парные колеса в движение. Смежные пары колес вращаются в разные стороны. Ширина каждой пары уменьшается в направлении движения модельного состава для создания напора и перемещения пасты. Жидкий модельный состав подается в горловину смесителя вместе с воздухом и после перемешивания первой парой колес выдавливается через отверстие 4 в перегородке 3 в соседнюю секцию, где перемешивается в обратном направлении и перемещается вверх, к отверстию 4 в следующей перегородке. В процессе перемешивания модельный состав интенсивно охлаждается, переходя в пастообразное состояние

2. Машины для заполнения пресс-форм модельным составом

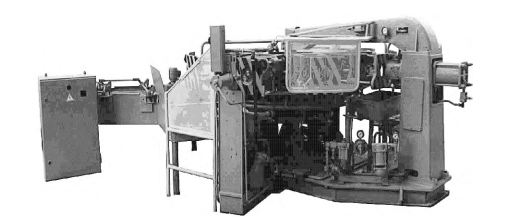

На следующем этапе основным оборудованием являются машины для заполнения пресс-форм модельным составом. Основным способом является запрессовка пасты в рабочую полость пресс-форм, что обеспечивает точность модели и низкую шероховатость ее поверхностей. Пасту готовят на установках, аналогичных показанной на рис. 4 . При большой серийности модели с питателями для отливок изготавливаются на десятипозиционном карусельном автомате 61201 (рис. 5) с производительностью 400 запрессовок в час или на однопозиционном автомате 61101 производительностью 63 запрессовки в час.

Рис. 5. Карусельный десятипозиционный автомат модели 61201А для изготовления модельных звеньев в механизированных пресс-формах

После затвердевания модельного состава пресс-форма автоматически раскрывается, модель выталкивается в ванну с холодной водой, откуда по водяному конвейеру направляется на участок сборки моделей. Модели хранят либо в холодной проточной воде, либо в термостатах Одновременно с изготовлением модели отливки изготавливают модели элементов литниковой системы: стояка и воронки.

В единичном, мелкосерийном и серийном производстве модели изготовляют в неавтоматизированных пресс-формах на установке 6А54 — пресс-формы заполняются шприц-машиной (рис. 6) или ручным шприцем, после чего ставятся на десятипозиционный карусельный стол.

Шприц-машины для изготовления восковых моделей бывают С-образной конструкции и с четырьмя направляющими.

Рис. 6. Шприц-машина с четырьмя направляющими

Они производятся с усилиями смыкания пресса от 150 до 1000 кН с рабочим пространством под пресс-форму стороной от 360 до 1020 мм.

Управление процессом запрессовки модельной массы осуществляется системой управления на базе программируемого логического контроллера (ПЛК) и может быть выполнено в трех вариантах в зависимости от степени сложности системы управления и особенностей производства и поставленных задач:

- Стандартная система управления, где ПЛК управляет только режимом впрыска модельной массы и ее температурой посредством последовательного срабатывания различных систем шприц- машины. С этой системой управления впрыск модельной массы происходит только с одной скоростью Переналадка на каждую новую пресс-форму выполняется вручную.

- Упрощенная электронная система управления. В этом варианте система управления оснащается черно-белым сенсорным экраном интерфейса оператора для управления машиной и обеспечивает одноступенчатое управление давлением, скоростью и ускорением потока при запрессовке Переналадка при смене детали происходит автоматически вызовом соответствующей программы.

- Полностью электронная система управления. Наиболее полная версия системы управления шприц-машиной предназначена для изготовления сложных моделей с разной толщиной сечений и/или керамическими стержнями (например, моделей турбинных лопаток). В этом варианте система управления комплектуется цветным сенсорным экраном интерфейса оператора и обеспечивает многоступенчатое управление давлением, скоростью и ускорением потока массы для предотвращения поломки хрупких керамических стержней во время запрессовки массы. Система обеспечивает графическое отображение на экране давления и скорости потока модельной массы, хранение до 4000 программ, выполнение самодиагностики системы и вывод сообщений о неисправностях для облегчения обслуживания.

3. Оборудование для подготовки оболочек и осуществления литья

Следующий этап технологического процесса реализуется с помощью оборудования для сборки моделей в гирлянды. Скрепление может выполняться в кондукторе, механическим способом, спаиванием. Во многих случаях сборка выполняется вручную.

Для приготовления огнеупорного покрытия литейной формы применяют установку 63431 или агрегат 662А, который непрерывно готовит суспензию из пылевидного кварца, этилсиликата, воды и ацетона. Выпускается также агрегат 63501 для хранения и транспортировки огнеупорного покрытия.

Нанесение огнеупорного покрытия (рис. 7) на модельные блоки осуществляется в автоматах 64105 и 64106 погружением блоков в емкость с клейким составом, а затем — в псевдокипящий слой песка (через слой песка снизу пропускается сжатый воздух; песчинки разделены воздухом, и блоки погружаются в песок без значительного сопротивления; размер зерен 0,25 мм, а для первого слоя — до 0,16 мм) или в автоматах 64104 и 64107 — пескосыпами.

Рис. 7. Модельные блоки с нанесенным на них огнеупорным покрытием

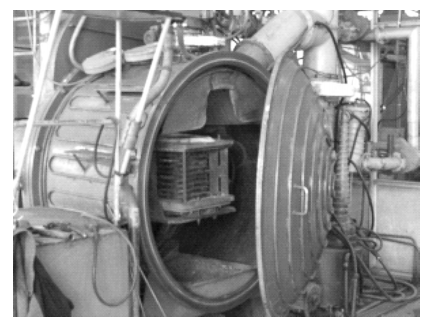

Сушка слоев (их бывает от 2 до 7; создают стенку толщиной более чем 8 мм) огнеупорного покрытия производится в установке непрерывного действия 6А84 на подвесном конвейере или в установке периодического действия 683 воздействием теплого воздуха, потом в среде, насыщенной аммиаком. На третьей стадии выветривается форма. Затем надо удалить модель из оболочки. Выплавление модельного состава произвотся горячей водой в ванне, а в крупносейном и массовом производстве — на установке 64511 или паром в бойлерклаве модели 64501 или аналогичном (рис. 8). Применение бойлерклава требует выполнения ручных операций. Поэтому его следует использовать лишь там, где из-за больших потерь форм или модельного состава другие способы неприемлемы.

Рис. 8. Бойлерклав для выплавления модельного состава

В бойлерклаве за счет быстрого набора (в течение 3 . . . 4 с) в рабочей камере температуры и давления пара до 0,6 МПа расплавление воска в первую очередь происходит по границе раздела «воск — керамика», прежде чем начнется объемное расширение модельной массы в форме. Благодаря этому сводится к минимуму растрескивание керамических форм. Вторым фактором, снижающим вероятность растрескивания керамических оболочковых форм в результате объемного расширения модельной массы, является то, что высокое рабочее давление пара в камере сжимает керамическую форму снаружи, противодействуя ее растяжению из-за объемного расширения модельной массы.

Керамические формы прокаливают для удаления из них влаги и остатков модельного состава, наличие которых привело бы к браку Для этой цели применяются печи: электрическая 66103 или газовая 66102.

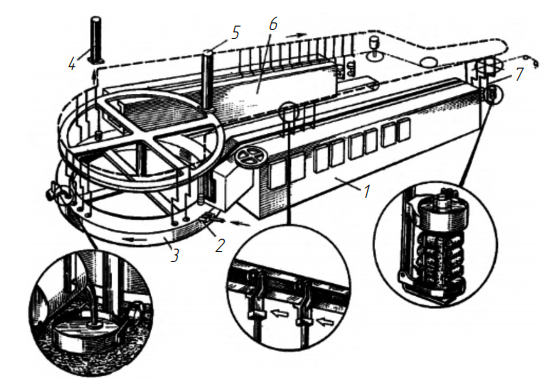

Заформовка керамических форм в ящики с дробью или песком производится на формовочном столе 66231. В крупносерийном и массовом производстве для формовки, прокаливания, заливки блоков и охлаждения отливок применяются линии 66001 и 66002 (рис. 9).

Рис. 9. Агрегат для прокаливания, формовки, заливки металлом, выбивки и охлаждения отливок: 1 — печь с газовым подогревом; 2 — форсунки для подачи сжатого воздуха в «кипящий» слой песка; 3 — заливочная карусель; 4, 5 — вытяжная вентиляция; 6 — ограждение; 7 — подвесной конвейер.

Заливка форм расплавленным металлом выполняется как обычно. Выбивка отливок из ящиков с дробью производится на установке 66232 или подобной. Отделение керамики от отливок производится пневматическим вибратором на установке 67101 или др. Применяется также дробометная очистка.

Рис. 10. Автоклав производства компании LBBC Technologies (Великобритания) для удаления керамических стержней

Остатки керамического покрытия из труднодоступных мест отливки удаляют выщелачиванием (промыванием отливок в теплом растворе щелочи) в установках 6Б95 и 67 501. Для этого применяются и автоклавы, аналогичные показанному на рис. 10. Обрубка, очистка, контроль и исправление дефектов производятся обычными методами

Оборудование для литья по выплавляемым моделям

Компания СибЛитКом предлагает весь спектр оборудования ЛВМ. Оборудование изготавливается согласно техническому заданию заказчика в любой требуемой конфигурации. Комплексы по литью из выплавляемых моделей включают в себя оборудование по производству восковых моделей и керамических форм.

Рекомендуем получить консультацию наших технических специалистов для подбора перечня необходимого ЛВМ оборудования для вашей задачи.

- Размер моделей по запросу

- Размер форм по запросу

- Производительность по запросу

- Запуск и наладка Есть

- Гарантия Есть

Оборудование для изготовления восковых моделей по низкой цене с поставкой по России и странам СНГ.

Компания СибЛитКом предлагает весь спектр оборудования для изготовления восковых моделей. Комплексы по литью из выплавляемых моделей включают в себя оборудование по производству восковых моделей: смесители и мешалки, шприц-машины с ручной и автоматической подачей…

Оборудование для изготовления керамических форм

Компания СибЛитКом предлагает весь спектр оборудования изготовления керамических форм. На данном участке применяются: автоклав, смесители, установки по обсыпке и подготовке керамических форм. Для получения коммерческого предложения на оборудование по изготовлению керамических форм рекомендуем…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск — бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литейное производство занимается изготовлением заготовок и готовых деталей путем заливки расплавленного металла в специальную форму, имеющую требуемую конфигурацию. Таким способом производится от 50 до 90% всех деталей в промышленном оборудовании, машинах и другой технике. В современных условиях отливки изготавливаются в одноразовых песчаных, или керамических формах, которые легко отделяются от готовой детали. Данная технология предполагает использование специального оборудования для литья по выплавляемым моделям (ЛВМ). Оборудование и весь спектр комплектующих для ЛВМ можно по сходной цене купить в компании «Сиблитком» в Новосибирске.

Технологические и конструктивные особенности оборудования для ЛВМ

Процесс получения отливки способом литья по выплавляемым моделям состоит из нескольких этапов. Вначале модель, имеющую заданную конфигурацию и состоящую из легкоплавкого материала (воска, стеарина, парафина), погружают поочередно то в клеевой состав (суспензию), то в «кипящий песок», благодаря чему на поверхности модели образуется слой прочно склеенного песка. После этого модель помещают в автоклав или нагревательную печь, чтобы выплавить воск (стеарин, парафин) и дать ему вытечь из оболочки. В освобожденную форму заливают металлический расплав и дают ему остыть и затвердеть. Затем керамическую оболочку отделяют от готовой металлической детали.

Комплект для ЛВМ включает оборудование двух видов – для изготовления моделей из воска и для изготовления керамических форм.

Оборудование для изготовления восковых моделей комплектуется из:

- плавильного бака для расплавки твердых кусков легкоплавкого материала и сохранения рабочей среды в расплавленном состоянии;

- плавильного бака с лопастным смесителем для завершения процесса расплавки и стабилизации температурного режима в общем объеме расплава;

- 1- и 2-позиционной шприц-машины, предназначенной для инжекционного прессования моделей из воска;

- машины низкотемпературной инъекции воска с 2-мя шприцами для создания легкоплавкой модели;

- смесителя для приготовления пастообразной модельной массы и регуляции ее температурных показателей.

Оборудование для изготовления керамических форм представляет собой комплект из:

- автоклава для выплавления (удаления) легкоплавкой модели из формы;

- L-образного смесителя для смешивания огнеупорного материала со связующим раствором до получения суспензии;

- оборудования для обсыпки, обеспечивающего быстрое и равномерное нанесение слоев песка на слой суспензии;

- обсыпной установки с кипящим слоем для создания слоев керамической оболочки.

Приобретать перечисленные агрегаты целесообразно в комплекте.

Преимущества оборудования ЛВМ

Использование оборудования для литья по выплавляемым моделям позволяет снизить трудоемкость литейного производства, так как большая часть процесса ЛВМ автоматизирована. Технология обеспечивает получение металлических изделий высокой точности и прочности и широко применяется как в машиностроении, так и в художественном литье.

Компания «Сиблитком» занимается не только локальными продажами, но и поставкой оборудования по всей территории России и стран СНГ. Покупая наше оборудование, вы получите необходимую техническую поддержку, выгодное технико-коммерческое предложение, своевременную отгрузку продукции и гарантию ее качества. Начать сотрудничество просто – оставьте заявку на обратную связь и обсудите условия покупки с менеджером по телефону. Консультация специалиста компании предоставляется бесплатно.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования — лучший показатель качества и надежности.

Литье по выплавляемым моделям — технология

Издавна литьё по выплавляемым моделям пользовалось популярностью. С помощью данной технологии выливались пушки, колокола, античные скульптуры. Технологии сегодняшнего дня значительно усовершенствовались. Они дают возможность сделать детали, которые отличаются сложными конструкциями, малым весом, не требуют механической доработки.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Источник https://extxe.com/2995/lite-po-vyplavljaemym-modeljam/

Источник https://siblitcom.ru/katalog/formovochnoe-oborudovanie/oborudovanie-dlya-litya-po-vyiplavlyaemyim-modelyam-lvm/

Источник https://prompriem.ru/litejnoe-proizvodstvo/po-vyplavlyaemym-modelyam.html